广东华兹卜新材料科技有限公司 - 一种超疏水复合涂料及其制备方法

Abstract

Description

一种超疏水复合涂料及其制备方法

技术领域

[0001] 本发明属于涂料技术领域,具体的说是一种超疏水复合涂料及其制备方法。

背景技术

[0002] 近年来,仿生生物学已经引起越来越多的人关注,人们回归自然,在自然界中寻找 新的科研突破点。植物叶子表面的超疏水性和自清洁效果引起了人们的很大兴趣。 Barthlott和Neinhuis通过观察植物叶表面的微观结构,认为这种自清洁的特征是由粗糙 表面上微米结构的乳突以及表面蜡状物的存在共同引起的。中科院研究员江雷在这一研究 的基础上还发现“在荷叶表面微米结构的乳突上存在纳米结构,这种纳米结构与微米结构 的乳突相结合的双微观结构是引起表面防污自洁的根本原因。荷叶和水稻叶的这种超疏水 特性的原理,为人们构建人工超疏水表面和设计界面的润湿性提供了指导。

[0003] 人们将这荷叶上这种不沾水,且水滴可以自己滚落的现象称为超疏水现象,将具 有这种性质的表面称为超疏水表面,其中超疏水表面的接触角通常在150 °以上、滚动角小 于10°。目前许多超疏水表面的制备方法已有报道,Rao等用溶胶凝胶的方法,以甲基硅烷为 前驱体,在甲醇溶液中,氨水为催化剂,得到的粗糙硅气溶胶表面的CA可达170° ;Lau等在 碳纳米管阵列薄膜的表面上以化学气相沉积法沉积一层共形的聚四氟乙烯膜,得到的材料 表面具有很好的疏水性;韩艳春等通过对PTFE橡胶带进行简单的拉伸,随着拉伸率的增大, 构成橡胶的纤维状PTFE晶体之间的距离增大,导致表面的粗糙度增加,表面CA也随之增加。 在190%的拉伸率时,CA达165° ;Erbil等以等规聚丙烯为成膜物质,通过选择合适的溶剂、 沉淀剂和成膜温度来调控溶液成膜过程中聚合物的结晶速率,得到了具有多孔结构的聚合 物表面,与水的CA可达160°;江雷等将聚丙烯腈原溶液通过多孔氧化铝模板挤入凝固液中 固化,制备的针状聚丙烯腈纳米纤维阵列与水的CA达173°; (7)江雷等用电化学沉积得到粗 糙的氧化锌表面,CA为128°,经氟硅烷处理后CA提高到152°;⑻刘维民等用氢氧化钠溶液 腐蚀铝或铝合金的表面来得到粗糙表面,分别经氟烷或乙烯基有机硅疏水修饰后,得到金 属基底的超疏水表面。

[0004] 固体表面超疏水的特性由物质的疏水性和粗糙度共同决定,低的表面自由能和适 宜的粗糙度是两个不可或缺的因素。目前,通常采用在固体材料表面涂覆超疏水涂料形成 超疏水涂层的方式改善材料表面的疏水性;超疏水涂料形成超疏水涂层一般具有低表面能 的疏水性表面、合适的表面粗糙度和低滑动角。目前关于超疏水涂层的报道很多,但是超疏 水表面的实际应用还未能普及,许多问题亟待解决。其中最主要的一个问题就是机械性能 差(如硬度、附着力、耐磨性等)。大部分的超疏水表面在很小外力的破坏下就容易失去超疏 水性能,有的甚至轻轻用手或者刷子就能擦掉。到目前为止,国内外关于具有良好机械性能 的超疏水涂层或者涂料的报道很少,而且其硬度都不会超过3H,耐磨性也仅仅只能在砂纸 上面磨几厘米或几十厘米。最近,Lu Yao等人在《Science》2015,347:1132-1135上报道他 们用胶黏剂将超疏水材料粘在不同的基材,得到了超耐磨的超疏水表面:涂在载玻片上,在 IOOg砝码压力下,在240目的砂纸上面磨,每次磨10厘米,磨40次后仍然具有超疏水特性。但 是这种双层体系的超疏水在实际施工应用中会带来不便。因此开发具有高硬度、耐磨性好 的超疏水涂层十分必要。

发明内容

[0005] 针对现有技术的不足,本发明提供了一种超疏水复合涂料及其制备方法,将所述 的超疏水涂料涂覆在基底上制备的超疏水涂层具有耐水浸泡、耐手接触摩擦性能好,且机 械强度高的优点。

[0006] 为解决上述问题,本发明提供一种超疏水复合涂料,所述超疏水复合涂料由原料 制成,所述原料包括以下重量份的物质:聚合物乳液80?150重量份、无机盐5?25重量份、 还原剂5?25重量份、有机硅酸酯10?25重量份、交联剂3?8重量份、表面活性剂1?5重量 份、玻璃微珠3?6重量份、疏水剂1?12重量份、硅烷偶联剂3?10重量份、溶剂5?100重量 份;

[0007] 其中,所述无机盐的阳离子基团选自?62+^3+^匕〇)2+、呢2+中的至少一种;

[0008] 所述无机盐的阴离子基团选自NO3-、S〇42—、Cl-、Cl〇4—、Cl〇3—、Mn04—中的至少一种。

[0009] 本发明中通过无机盐与还原剂反应,能够生成纳米尺寸的金属纳米粒子,由于金 属纳米粒子具有较高的表面能,能够与聚合物乳液发生交联反应,提高涂料的强度和耐磨 性能,且生成的金属纳米粒子能够迅速被聚合物乳液包覆,避免金属纳米粒子被氧化,提高 了其稳定性。有机硅酸酯能够在碱性条件下水解产生纳米二氧化硅,纳米二氧化硅继续与 硅烷偶联剂反应,生成改性二氧化硅,改性二氧化硅能够与疏水剂生成交联的二维网络结 构,提尚涂料的疏水性能。

[0010] 根据本发明,为了提高涂料的综合性能,优选情况下,所述原料包括以下重量份的 物质:聚合物乳液100?120重量份、无机盐12?18重量份、还原剂12?18重量份、有机硅酸 酯15?22重量份、交联剂3?8重量份、表面活性剂1?5重量份、玻璃微珠3?6重量份、疏水 剂5?10重量份、硅烷偶联剂3?10重量份、溶剂80?100重量份。

[0011] 根据本发明,本发明对聚合物乳液的种类没有特殊的要求,可以为制备超疏水涂 料的常用乳液,优选情况下,所述聚合物乳液选自甲基硅树脂乳液、甲氧基硅树脂乳液、环 氧活性含氟丙烯酸树脂乳液、聚四氟乙烯、聚全氟乙丙烯乳液、过氟烷基化物乳液、乙烯四 氟乙烯共聚物乳液中的至少一种。

[0012] 根据本发明,还原剂可以将无机盐中的金属离子还原成金属粒子,优选情况下,所 述还原剂选自锌粉和硼氢化钠中的一种。

[0013] 根据本发明,有机硅酸酯能够在碱性条件下水解生二氧化硅凝胶,优选情况下,所 述有机硅酸酯选自正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸丁酯和硅酸异丙酯中的至 少一种。

[0014] 根据本发明,优选情况下,所述表面活性剂选自十二烷基醇聚氧乙烯醚硫酸钠、十 二烷基硫酸铵、十二烷基硫酸钠、十二烷基苯磺酸、仲烷基磺酸钠、脂肪醇羟乙基磺酸钠、ΝΑ桂酰肌胺酸钠、椰子酰甲基牛磺酸钠、 烯基磺酸钠、十二烷基磷酯酯三乙醇胺中的至少 一种。

[0015] 根据本发明,本发明对溶剂的种类没有特殊的要求,优选情况下,所述溶剂选自乙 醇、二甲苯、环己烷、正己烷、乙酸丁酯、丙酮和Ν,Ν-二甲基甲酰胺中的至少一种。

[0016] 根据本发明,疏水剂可以提高涂料的超疏水性能,优选情况下,所述疏水剂选自十 七氟癸基三甲氧基硅烷、十七氟癸基三乙氧基硅烷、十三氟辛基三乙氧基硅烷、十三氟辛基 三甲氧基硅烷、正辛基三乙氧基硅烷、正辛基三甲氧基硅烷、正十八烷基三乙氧基硅烷和正 十八烷基三甲氧基硅烷中的至少一种。

[0017] —种超疏水复合涂料的制备方法包括以下步骤:

[0018] (1)将有机硅酸酯在碱性溶液中水解,生成二氧化硅溶胶,然后加入硅烷偶联剂; 再用盐酸将混合溶液的pH值调节到2.0?5.0,并在(TC?50°C下搅拌2h?24h;再用氨水将 该混合溶液的pH值调节至6.0-7.5,并搅拌0.5h?3h,从而得到改性二氧化娃纳米粒子的分 散液,将分散液超声雾化成液滴,并在80°C?120°C下干燥,得到改性二氧化硅;

[0019] (2)在聚合物乳液中加入改性二氧化硅、表面活性剂和交联剂在溶剂中混合均匀, 然后在60?100 °C下反应30?60min,得到混合体系;

[0020] (3)在步骤(2)的混合体系中加入无机盐和还原剂,搅拌15?45min后,加入玻璃微 珠和疏水剂,在氮气保护下,在60?90 °C下反应30?90min,得到超疏水复合涂料;

[0021] 其中,所述无机盐的阳离子基团选自?62+及3+^匕0)2+、呢2+中的至少一种;

[0022] 所述无机盐的阴离子基团选自NO3-、S〇42—、Cl-、Cl〇4—、C103—、Mn04—中的至少一种。

[0023] 在步骤⑴中,所述碱性溶液的pH值为8?12。

[0024] 与现有技术相比,本发明具有如下优点:

[0025] 本制备方法的混配方法简单,加工成本低,具有经济效益,有商业应用前景;

[0026] 通过各物质的协同作用,本方法制备得到的超疏水复合涂料具有优异的超疏水 性,且与基底具有良好的结合力。

具体实施方式

[0027] 下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实 施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普 通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的 范围。

[0028] 实施例1

[0029] 一种超疏水复合涂料,由以下重量份的原料制成:聚全氟乙丙烯乳液110重量份、 氯化镍15重量份、锌粉15重量份、正娃酸甲酯18重量份、1,5-戊二胺5重量份、十二烧基磷酯 酯三乙醇胺3重量份、玻璃微珠5重量份、正十八烷基三乙氧基硅烷8重量份、正辛基三乙氧 基娃烧5重量份、二甲苯90重量份。

[0030] 所述超疏水复合涂料的制备方法,步骤如下:

[0031] (1)将正硅酸甲酯在pH为10的氢氧化钠溶液中水解,生成二氧化硅溶胶,然后加入 正辛基三乙氧基硅烷;再用盐酸将混合溶液的pH值调节到2.0,并在25°C下搅拌IOh;再用 氨水将该混合溶液的pH值调节至7.2,并搅拌1.5h,从而得到改性二氧化硅纳米粒子的分散 液,将分散液超声雾化成液滴,并在I 〇〇°C下干燥,得到改性二氧化硅;

[0032] (2)在聚全氟乙丙烯乳液中加入改性二氧化硅、十二烷基磷酯酯三乙醇胺和1,5_ 戊二胺在二甲苯中混合均匀,然后在80 °C下反应45min,得到混合体系;

[0033] (3)在步骤(2)的混合体系中加入氯化镍和还原剂,搅拌30min后,加入玻璃微珠和 正十八烷基三乙氧基硅烷,在氮气保护下,在75 °C下反应45min,得到超疏水复合涂料;

[0034] 实施例2

[0035] 一种超疏水复合涂料,由以下重量份的原料制成:聚四氟乙烯120重量份、硝酸银 15重量份、硼氢化钠18重量份、正娃酸乙酯15重量份、1,5-戊二胺8重量份、α-稀基磺酸钠1 重量份、玻璃微珠6重量份、十七氟癸基三甲氧基硅烷5重量份、正辛基三乙氧基硅烷10重量 份、乙酸丁酯80重量份。

[0036] 所述超疏水复合涂料的制备方法,步骤如下:

[0037] (1)将正硅酸乙酯在pH为9.3的氢氧化钠溶液中水解,生成二氧化硅溶胶,然后加 入正辛基三乙氧基硅烷;再用盐酸将混合溶液的pH值调节到5.0,并在30 °C下搅拌18h;再 用氨水将该混合溶液的PH值调节至6.3,并搅拌Ih,从而得到改性二氧化硅纳米粒子的分散 液,将分散液超声雾化成液滴,并在120°C下干燥,得到改性二氧化硅;

[0038] (2)在聚四氟乙烯中加入改性二氧化硅、α-烯基磺酸钠和1,5_戊二胺在乙酸丁酯 中混合均匀,然后在90 °C下反应60min,得到混合体系;

[0039] ⑶在步骤⑵的混合体系中加入硝酸银和硼氢化钠,搅拌20min后,加入玻璃微珠 和十七氟癸基三甲氧基硅烷,在氮气保护下,在80°C下反应60min,得到超疏水复合涂料;

[0040] 实施例3

[0041] —种超疏水复合涂料,由以下重量份的原料制成:过氟烷基化物乳液10重量份、硫 酸钴15重量份、锌粉18重量份、娃酸异丙酯22重量份、1,5-戊二胺3重量份、仲烧基磺酸钠5 重量份、玻璃微珠3重量份、正辛基三乙氧基硅烷10重量份、正辛基三乙氧基硅烷3重量份、 丙酮100重量份。

[0042] 所述超疏水复合涂料的制备方法,步骤如下:

[0043] (1)将硅酸异丙酯在pH为11.2的氢氧化钠溶液中水解,生成二氧化硅溶胶,然后加 入正辛基三乙氧基硅烷;再用盐酸将混合溶液的pH值调节到2.5,并在40°C下搅拌12h;再用 氨水将该混合溶液的pH值调节至6.5,并搅拌2h,从而得到改性二氧化硅纳米粒子的分散 液,将分散液超声雾化成液滴,并在80°C °C下干燥,得到改性二氧化硅;

[0044] (2)在过氟烷基化物乳液中加入改性二氧化硅、仲烷基磺酸钠和1,5-戊二胺在丙 酮中混合均匀,然后在80 °C下反应60min,得到混合体系;

[0045] (3)在步骤(2)的混合体系中加入硫酸钴和锌粉,搅拌30min后,加入玻璃微珠和正 辛基三乙氧基硅烷,在氮气保护下,在75 °C下反应60min,得到超疏水复合涂料;

[0046] 实施例4

[0047] —种超疏水复合涂料,由以下重量份的原料制成:甲氧基硅树脂乳液150重量份、 氯化铁25重量份、硼氢化钠25重量份、娃酸异丙酯10重量份、1,5-戊二胺8重量份、仲烧基磺 酸钠5重量份、玻璃微珠6重量份、正辛基三甲氧基硅烷1重量份、正辛基三乙氧基硅烷10重 量份、环己烧5重量份;

[0048] 所述超疏水复合涂料的制备方法,步骤如下:

[0049] (1)将硅酸异丙酯在pH为8的氢氧化钠溶液水解,生成二氧化硅溶胶,然后加入正 辛基三乙氧基硅烷;再用盐酸将混合溶液的pH值调节到3,并在50 °C下搅拌2h;再用氨水将 该混合溶液的pH值调节至6.0,并搅拌0.5h,从而得到改性二氧化硅纳米粒子的分散液,将 分散液超声雾化成液滴,并在1 〇〇 °C下干燥,得到改性二氧化硅;

[0050] (2)在甲氧基硅树脂乳液中加入改性二氧化硅、仲烷基磺酸钠和I,5-戊二胺在环 己烷中混合均匀,然后在100 °C下反应60min,得到混合体系;

[0051] (3)在步骤(2)的混合体系中加入氯化铁和硼氢化钠,搅拌15min后,加入玻璃微珠 和正辛基三甲氧基硅烷,在氮气保护下,在60°C下反应30min,得到超疏水复合涂料;

[0052] 实施例5

[0053] 一种超疏水复合涂料,由以下重量份的原料制成:甲氧基硅树脂乳液80重量份、硝 酸银5重量份、锌粉5重量份、正娃酸丙酯25重量份、1,5-戊二胺3重量份、十二烧基苯磺酸1 重量份、玻璃微珠3重量份、十七氟癸基三乙氧基硅烷12重量份、正辛基三乙氧基硅烷3重量 份、N,N-二甲基甲酰胺100重量份;

[0054] 所述超疏水复合涂料的制备方法,步骤如下:

[0055] (1)将正硅酸丙酯在pH为12的氢氧化钠溶液中水解,生成二氧化硅溶胶,然后加入 正辛基三乙氧基硅烷;再用盐酸将混合溶液的pH值调节到3.5,并在(TC下搅拌24h;再用氨 水将该混合溶液的pH值调节至7.5,并搅拌3h,从而得到改性二氧化硅纳米粒子的分散液, 将分散液超声雾化成液滴,并在I 〇〇°C下干燥,得到改性二氧化硅;

[0056] (2)在甲氧基硅树脂乳液中加入改性二氧化硅、十二烷基苯磺酸和1,5-戊二胺在 N,N-二甲基甲酰胺中混合均匀,然后在60 °C下反应30min,得到混合体系;

[0057] ⑶在步骤⑵的混合体系中加入硝酸银和锌粉,搅拌45min后,加入玻璃微珠和十 七氟癸基三乙氧基硅烷,在氮气保护下,在90 °C下反应90min,得到超疏水复合涂料;

[0058] 性能测试

[0059] 分别将实施例1?5的超疏水涂层涂覆在玻璃基底上,烘干后形成涂层,对涂层进 行疏水角及如下的附着力和铅笔硬度测试。

[0060] 1、附着力测试

[0061] 测试标准:GB/T9286-1998 (IS02409:1992)色漆和清漆漆膜的划格试验

[0062] 等级划分:

[0063] ISO等级:0级,切割边缘完全光滑,无一格脱落。

[0064] ISO等级:1级,在切口的相交处有少许涂层剥落,但交叉切割面积受影响不能明显 大于5%。

[0065] ISO等级:2级,在切口交叉处和/或沿切口边缘有涂层脱落,受影响的交叉切割面 积明显大于5%,但不能明显大于15%。

[0066] ISO等级:3级,涂层沿切割边缘部分或全部以大碎片脱落,和/或在格子不同部位 上部分或全部剥落,受影响的交叉切割面积明显大于15%,但不能明显大于35%。

[0067] ISO等级:4级,涂层沿切割边缘大碎片剥落,和/或一些方格部分或全都出现脱落, 受影响的交叉切割面积明显大于35%,但不能明显大于65%。

[0068] ISO等级:5级,剥落的程度超过4级。

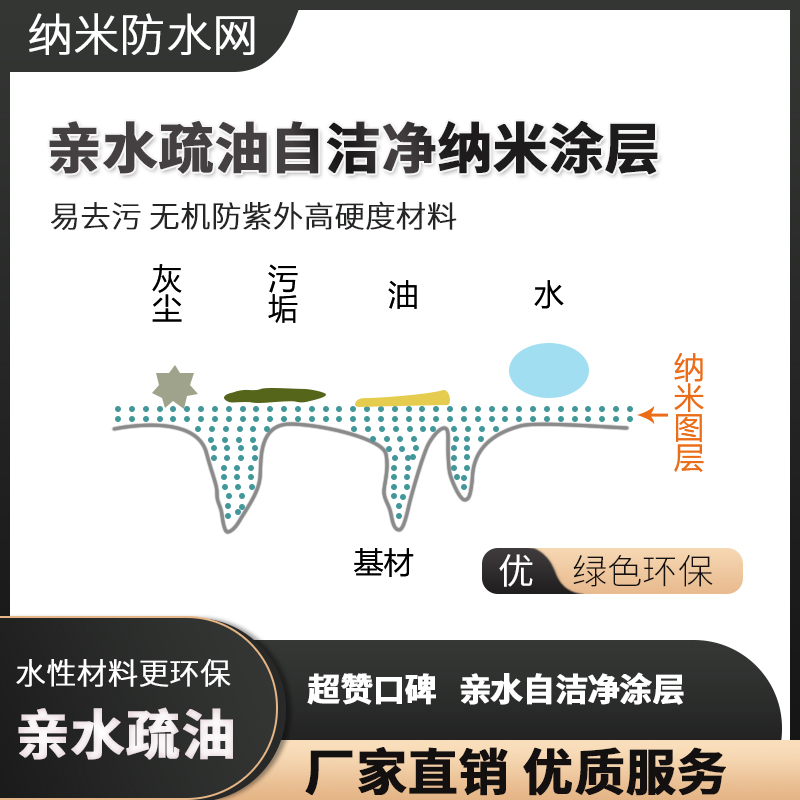

[0069] 实施例1?5中各超疏水涂层的性能参数

[0070]

[0071] 测试结果:从表1中可以看出,本发明的超疏水复合涂料固化后形成的超疏水涂层 具有较大的接触角,即具有超疏水性,且与基底的结合力强。

[0072] 对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在 不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论 从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权 利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有 变化囊括在本发明内。

Hide Dependent

1. 一种超疏水复合涂料,其特征在于,所述超疏水复合涂料由原料制成,所述原料包括 以下重量份的物质:聚合物乳液80?150重量份、无机盐5?25重量份、还原剂5?25重量份、 有机娃酸酯10?25重量份、交联剂3?8重量份、表面活性剂1?5重量份、玻璃微珠3?6重量 份、疏水剂1?12重量份、硅烷偶联剂3?10重量份、溶剂5?100重量份; 其中,所述无机盐的阳离子基团选自?62+及3+^+、0)2+、呢2+中的至少一种; 所述无机盐的阴离子基团选自N〇3—、S〇42—、Cl-、Cl〇4—、C103—、Mn04—中的至少一种。2. 根据权利要求1所述的超疏水复合涂料,其特征在于,所述原料包括以下重量份的物 质:聚合物乳液100?120重量份、无机盐12?18重量份、还原剂12?18重量份、有机硅酸酯 15?22重量份、交联剂3?8重量份、表面活性剂1?5重量份、玻璃微珠3?6重量份、疏水剂5 ?10重量份、硅烷偶联剂3?10重量份、溶剂80?100重量份。3. 根据权利要求1所述的超疏水复合涂料,其特征在于,所述聚合物乳液选自甲基硅树 脂乳液、甲氧基硅树脂乳液、环氧活性含氟丙烯酸树脂乳液、聚四氟乙烯、聚全氟乙丙烯乳 液、过氟烷基化物乳液、乙烯四氟乙烯共聚物乳液中的至少一种。4. 根据权利要求1所述的超疏水复合涂料,其特征在于,所述还原剂选自锌粉和硼氢化 钠中的一种。5. 根据权利要求1所述的超疏水复合涂料,其特征在于,所述有机硅酸酯选自正硅酸甲 酯、正硅酸乙酯、正硅酸丙酯、正硅酸丁酯和硅酸异丙酯中的至少一种。6. 根据权利要求1所述的超疏水复合涂料,其特征在于,所述表面活性剂选自十二烷基 醇聚氧乙烯醚硫酸钠、十二烷基硫酸铵、十二烷基硫酸钠、十二烷基苯磺酸、仲烷基磺酸钠、 脂肪醇羟乙基磺酸钠、N-月桂酰肌胺酸钠、椰子酰甲基牛磺酸钠、α-烯基磺酸钠、十二烷基 磷酯酯三乙醇胺中的至少一种。7. 根据权利要求1所述的超疏水复合涂料,其特征在于,所述溶剂选自乙醇、二甲苯、环 己烷、正己烷、乙酸丁酯、丙酮和Ν,Ν-二甲基甲酰胺中的至少一种。8. 根据权利要求1所述的超疏水复合涂料,其特征在于,所述疏水剂选自十七氟癸基三 甲氧基硅烷、十七氟癸基三乙氧基硅烷、十三氟辛基三乙氧基硅烷、十三氟辛基三甲氧基硅 烷、正辛基三乙氧基硅烷、正辛基三甲氧基硅烷、正十八烷基三乙氧基硅烷和正十八烷基三 甲氧基硅烷中的至少一种。9. 一种根据权利要求1?8任意一项所述的超疏水复合涂料的制备方法,其特征在于, 包括以下步骤: (1) 将有机硅酸酯在碱性溶液中水解,生成二氧化硅溶胶,然后加入硅烷偶联剂;再用 盐酸将混合溶液的pH值调节到2.0?5.0,并在0°C?50°C下搅拌2h?24h;再用氨水将该混 合溶液的pH值调节至6.0-7.5,并搅拌0.5h?3h,从而得到改性二氧化娃纳米粒子的分散 液,将分散液超声雾化成液滴,并在80°C?120°C下干燥,得到改性二氧化硅; (2) 在聚合物乳液中加入改性二氧化硅、表面活性剂和交联剂在溶剂中混合均匀,然后 在60?100 °C下反应30?60min,得到混合体系; (3) 在步骤(2)的混合体系中加入无机盐和还原剂,搅拌15?45min后,加入玻璃微珠和 疏水剂,在氮气保护下,在60?90 °C下反应30?90min,得到超疏水复合涂料; 其中,所述无机盐的阳离子基团选自?62+及3+^+、0)2+、呢2+中的至少一种; 所述无机盐的阴离子基团选自N〇3—、S〇42—、Cl-、Cl〇4—、C103—、Mn04—中的至少一种。10.根据权利要求9所述的超疏水复合涂料的制备方法,其特征在于,在步骤(1)中,所 述碱性溶液的pH值为8?12。

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

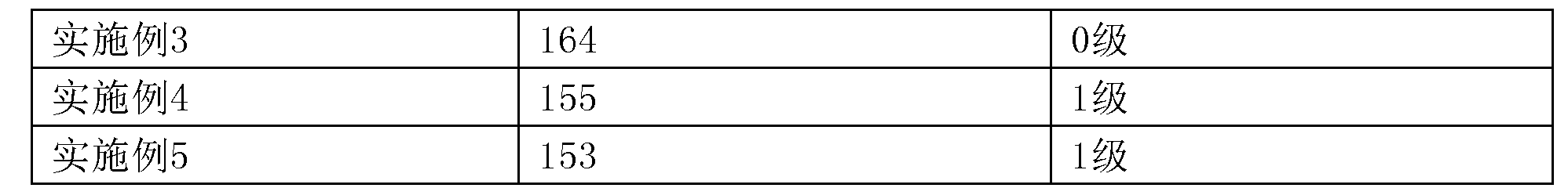

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

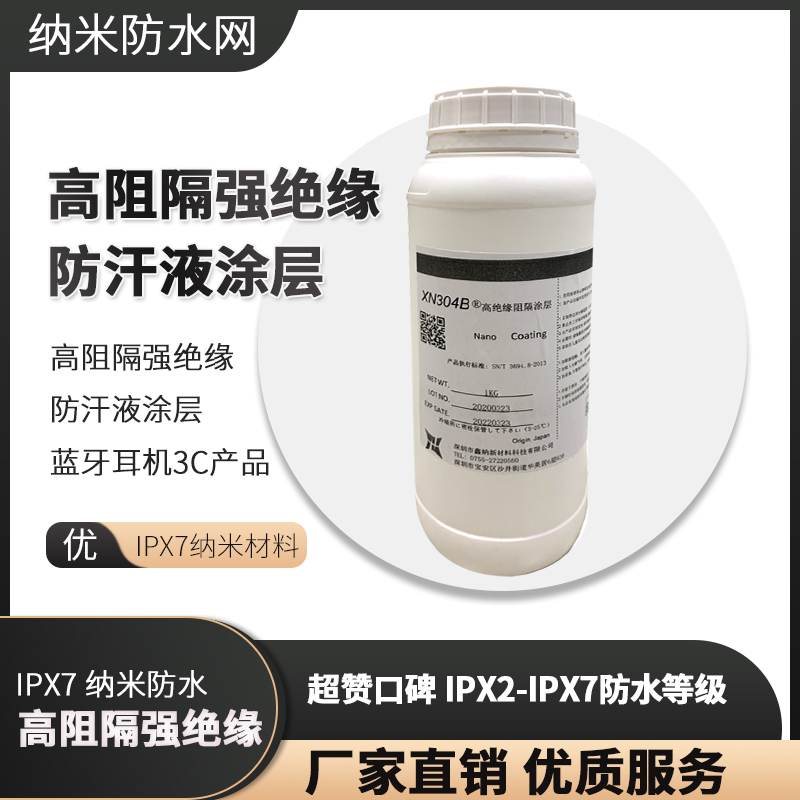

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

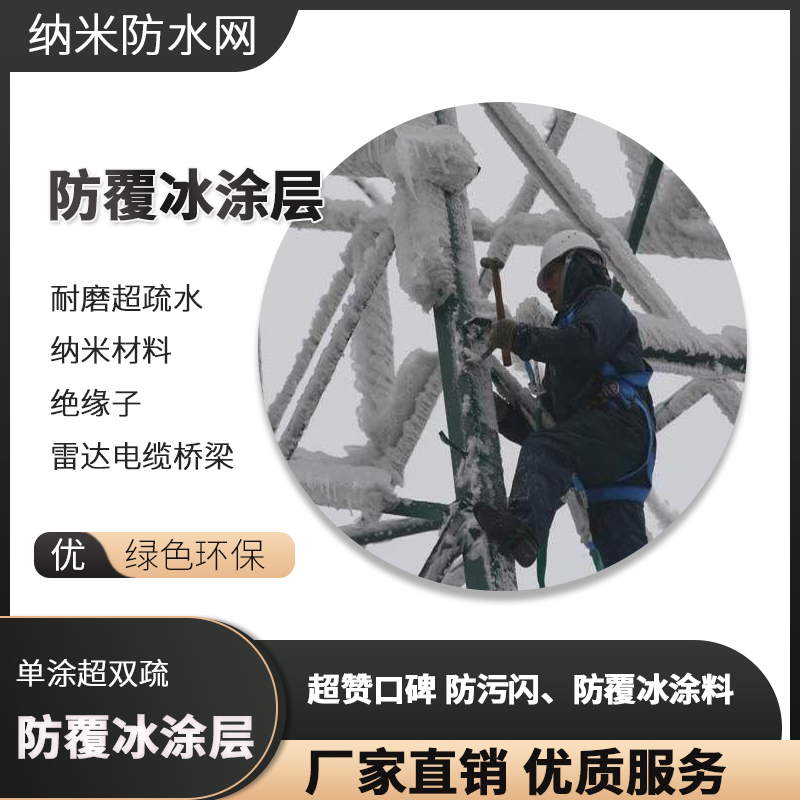

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

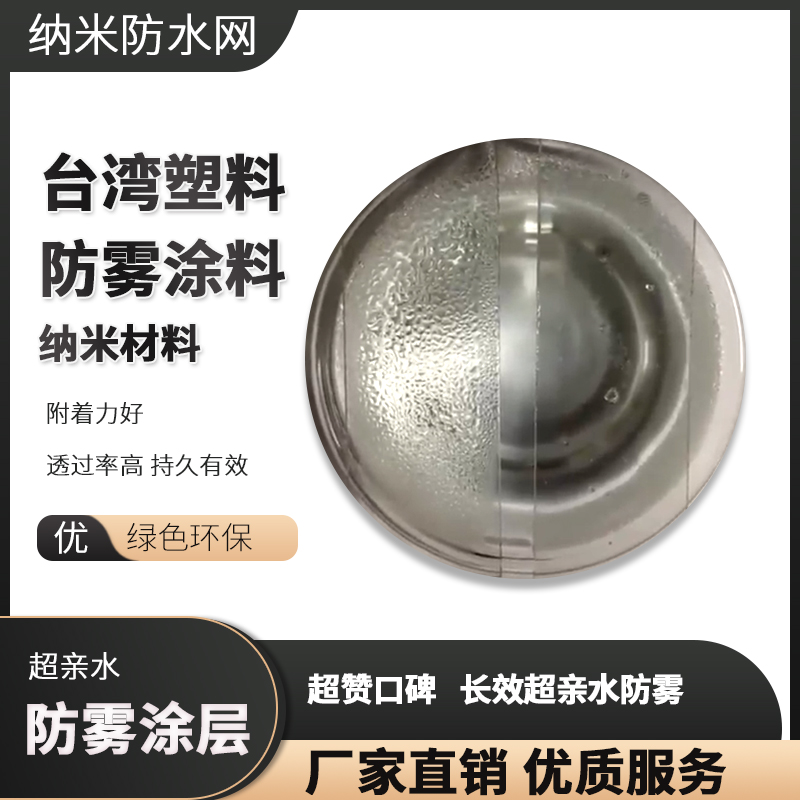

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效