风电叶片涂料用树脂研究进展

作者:王晓,王华进,赵薇,李志士,姜清淮,王明强 来源:海洋化工研究院有限公司,海洋涂料国家重点实验室

化石能源的过度使用导致了目前世界范围内日益严峻的气候变化和能源危机,这已经引起各国政府越来越多的重视,新能源的开发已迫在眉睫。

风能是自然界取之不尽、用之不竭的资源,是一种潜力巨大的清洁能源。最近5 年,全球风电市场保持快速增长,累计装机量年复合增长率达到16.9%。2014 年,全球新增装机量首次突破50 GW,其中陆上新增装机量达到48.8 GW,海上新增装机量为2.3 GW。据全球风能理事会预测,未来5 年全球累计装机量将以12.9%的年复合增长率增长。

随着我国经济的快速发展,日益严峻的环境问题及能源浪费成为政府面临的一大难题。我国幅员辽阔,海岸线狭长,特殊的地理位置蕴含着极其丰富的风能资源。2005 年的十一五规划中明确提出支持风电等新能源的发展,此后我国风电产业迎来了快速发展。2010 年政府下达文件,要求提高风电技术装备水平,确定了风电产业的战略性地位。

2014 年我国新增装机量达到23 GW,同比增长44.2%。经过近10 年的发展,目前我国已成为全球最大的风电市场。

1 风电叶片的防护

目前市场上的风机叶片材料主要是纤维增强的环氧树脂和不饱和聚酯。风力发电机组运行时会遭受诸多恶劣环境,如温差大、光照强、风砂磨损、酸雨腐蚀以及冰雪侵袭,而叶片在高速运转时,叶尖速度一般会超过100 m/s,未经防护的叶片长期暴露在自然环境中,会很快磨损、老化并产生粉化现象,直至发生断裂。另外,大型叶片的吊装耗时且昂贵,一般需要其运行10 年以上才进行一次维护。目前最简单有效的防护方法是采用涂料进行保护。不同环境对风电叶片防护涂料的要求也不一样,主要有两种:

1)内陆用防护涂料。目前90%以上的风电机组都是在陆上工作,所处的工作环境往往光照强,风沙及温差大,比如我国西部地区。这就要求叶片防护涂料必须具有优异的耐候性、耐冲击性、耐磨性及高低温柔韧性。此外,这些地方冬季往往比较寒冷,雨雪天气较多,叶片覆冰严重影响了发电效率,并且会大大缩短叶片的使用寿命,因此防覆冰性能也是一个很重要的指标。

2)海上用防护涂料。海洋拥有巨大的风力资源,欧洲国家在海上风电方面走在世界前列。 2011年,包括英国、丹麦、荷兰、比利时等在内9 个国家的49 个风电场总共1247 架海上风电机组发电3.294 GW。2014 年,海上累计装机容量已达到8.771 GW。预计到2020 年,海上风电装机总量将达到40~55 GW,占欧洲用电需求的10%,到2030年将增大至17%。未来的海上风电将会成为发展最为迅速的新能源技术。我国海上风电正在处于快速发展中,如在建的上海东海大桥和临港海上风电场将会引领我国海上风电的发展。因为受到海洋环境的影响,海上风电防护涂料除需具有优异的耐候性及高低温柔韧性外,还需要极佳的防腐性能。此外,优异的防覆冰性也是必不可少的。

无论是内陆用防护涂料,还是海上用防护涂料,与基材优异的附着力、耐化学介质及耐雨蚀性能必不可少。叶片前缘部位是叶片最薄的地方,通常为曲面,最容易受到风沙磨损及雨蚀损坏,大型叶片的前缘防护是一项非常重要的工作,直接决定了叶片的使用寿命及工作效率。传统上采用在叶片前缘贴膜的方法对其进行防护,但是在叶片运行中会产生空气湍流及许多噪音,且很容易遭受紫外线损伤,此外贴膜的二次维护也十分困难。国外对此部位的防护非常重视,目前均采用涂料进行保护,因此风电叶片的防护涂料需要具备诸多优异的性能,才能延长叶片的使用寿命并提高工作效率。树脂是影响叶片涂料的最主要因素,对于树脂的研究,国内外已经进行了许多工作,目前可应用于风电叶片的树脂主要有聚氨酯树脂、丙烯酸树脂、氟碳树脂、有机硅树脂及环氧树脂。

2 风电叶片涂料用树脂的研究

2.1 聚氨酯树脂

聚氨酯树脂具有优异的耐磨性及高低温柔韧性,其中脂肪族的聚氨酯耐候性能优异,是目前风电叶片涂料中使用最多的树脂。目前较为成熟的叶片防护涂料一般为聚氨酯体系,主要由弹性聚氨酯修补腻子、聚氨酯底漆及聚氨酯面漆组成。

国外早已开展对风电叶片用涂料的研究,近几年对叶片前缘用涂料的研究较多。叶片前缘修补面漆对耐风沙磨损及耐雨蚀性能的要求很高,由于国内外气候环境不同,国外在叶片涂料耐雨蚀方面开展了很多工作,目前常采用聚氨酯面漆。Kuehneweg等制备了一种可应用于风电叶片的双组分聚氨酯基防护涂料,研究发现,羟基组分对于漆膜的力学性能具有较大的影响,高分子量和低分子量聚醚多元醇混合得到的漆膜具有更好的拉伸强度和断裂伸长率,经过3 h 耐雨蚀实验,漆膜无变化,9 h后只有很轻微的腐蚀损坏,可以对叶片前缘进行有效保护。Connel 等制备了一种多层涂料体系用于风电叶片防护,由环氧底漆和聚氨酯面漆组成,面漆随着其中NCO:OH 比例的增大,耐雨蚀性能增大,并且经过对比不同树脂面漆对叶片前缘耐雨蚀性能的影响后发现,聚氨酯树脂面漆的耐雨蚀性能要优于氟改性丙烯酸树脂及聚脲树脂面漆,可达3.5 h。Kallesoee 等认为,风电叶片前缘防护涂料的弹性与耐磨性同等重要。他们制备了一系列双组分聚氨酯面漆,由不同官能度及相对分子质量的多元醇及异氰酸酯组成,发现多元醇组分中至少要含有50%的聚酯多元醇,相对分子质量在200~3000g/mol 之间,异氰酸酯组分官能度在2~3 之间,相对分子质量在250~2000 之间,得到的聚氨酯面漆经4 h 雨蚀实验后无变化,可以有效地对风电叶片前缘进行保护。

受耐雨蚀检测条件的限制,国内目前对聚氨酯涂料在风电叶片上的应用研究主要集中在弹性及耐磨性上。内陆地区的风沙对叶片造成磨损是主要的损坏方式,采用聚氨酯,可通过选择不同种类的多元醇得到具有优异弹性及耐磨性能的涂料。中昊北方涂料工业研究设计院有限公司采用弹性羟基树脂制备了一种耐腐蚀、耐冲击的聚氨酯涂料。该弹性羟基树脂由己内酯多元醇、聚碳酸酯和异氟尔酮异氰酸酯制得,得到的面漆落砂实验结果为32L/μm,耐水4 d 后落砂实验结果为29 L/μm,可应用于海上风电场等对耐冲击防腐要求较高的高湿环境。

江苏海晟涂料有限公司公开了一种风电机组叶片用涂料,由一种高羟值的聚酯多元醇和聚醚多元醇制得,抗石击性能可达到7A,附着力可到9 MPa,可应用于风电机组。张瑞珠等在水轮机叶片上喷涂弹性聚氨酯防护涂层,该涂层具有优异的综合力学性能,与水轮机叶片间的物理结合力达到12.6 MPa,磨耗值保持在2~3 mg/min,可以很好地解决水利水电工程及灌溉排水工程中的叶轮磨蚀问题。

目前风电叶片涂料市场基本上都是聚氨酯体系。比如,PPG 公司的HSP7401 型聚氨酯底漆、AUE5000 型聚氨酯面漆体系及Selemix DTM 系列底面合一聚氨酯涂料,已应用于市场;3M 公司的W4600 型聚氨酯面漆耐雨蚀测试可达10 h,耐砂蚀测试>30 g/cm3,耐磨性<30 mg(CS-10,1000g/1000 r),也已投入市场,主要用于叶片前缘的耐砂蚀及耐雨蚀防护;麦加公司的WU200 聚氨酯胶衣可通过9 h 的耐雨蚀实验,且经人工加速老化4000 h 后耐雨蚀时间基本不变,可以很好地保护叶片前缘。

在日益重视环保的今天,高固体份及水性聚氨酯用于风电叶片涂层的研究也较多。聚天门冬氨酸酯是一种高固低粘的氨基树脂,厚涂性较好,与脂肪族异氰酸酯反应制成的涂层具有优异的耐磨性及耐候性,可以考虑用于风电叶片涂层,但是其价格昂贵,柔韧性不好,一般需要使用弹性固化剂才能得到弹性涂层,不过在耐磨及耐候性要求较高的地方可以发挥重要的作用。水性聚氨酯涂料在风电叶片上的应用也有过报道,但是其在工艺及价格方面与溶剂型聚氨酯相比还处于较大的劣势,不过随着水性聚氨酯技术的发展,有望在风电叶片涂料上发挥重要的作用。

2.2 丙烯酸树脂

羟基丙烯酸树脂具有优异的耐候性及保光保色性,采用脂肪族异氰酸酯作为固化剂制成的双组分丙烯酸聚氨酯涂料在汽车、航空行业应用广泛,是一种非常优秀的户外用涂料。最近20 年,国内也对丙烯酸聚氨酯涂料做了很多工作,已开始将其用于风电叶片防护涂料[27—28]。

羟基丙烯酸树脂制成的涂料往往具有优异的耐候性及硬度,但在柔韧性、抗冲击性及耐磨性方面不甚理想[29],目前一般采用聚酯树脂对其进行改性。周树军使用E-10(叔碳酸缩水甘油酯)合成的聚酯预聚体改性丙烯酸树脂与纯丙烯酸树脂,并分别制备成面漆,性能对比结果表明,聚酯改性丙烯酸树脂制成的面漆柔韧性及抗冲击性能明显增大,并可以很好地平衡漆膜的软硬度。李儒剑等采用丙烯酸树脂和聚酯并用的方法制备了一种可应用于风电叶片的涂料,并与某进口品牌样品进行了比较。研究发现,随着丙烯酸树脂用量的增加,涂膜的耐候性能变好;而增加聚酯多元醇用量时,产品的耐冲击性能、附着力及耐磨性变优。所研制产品的耐磨性和附着力要优于某进口产品,且耐候性能与某进口产品相当。

聚酯改性的丙烯酸聚氨酯体系可以明显改善漆膜的柔韧性、耐冲击性能及耐磨性,但是会降低漆膜的耐候性和低温延伸率。孙禹等对丙烯酸聚氨酯、聚酯改性丙烯酸聚氨酯、聚酯多元醇聚氨酯及聚碳酸酯聚氨酯制备的面漆的耐石击性能进行了比较,发现聚酯改性丙烯酸聚氨酯面漆的耐磨性最好,丙烯酸聚氨酯面漆的耐磨性最差,但是它们的耐石击性能都很差,而聚碳酸酯聚氨酯面漆和聚酯多元醇聚氨酯面漆的耐磨性虽然比聚酯改性丙烯酸聚氨酯面漆差一点,但是这两种面漆的耐石击性能最好。

聚酯改性丙烯酸聚氨酯面漆的制备简单,施工方便,漆膜的综合性能优异,在目前国内风电叶片领域里广泛使用,但是与聚酯多元醇体系的聚氨酯相比,它虽然具有更好的耐磨性,但耐石击性能很差,不适合用于叶片的前缘防护,因此使用聚酯改性丙烯酸聚氨酯体系作为叶片面漆,搭配聚酯多元醇体系的聚氨酯作为叶片前缘修补面漆,可以为风电叶片带来更好的防护效果。

目前国内使用的丙烯酸聚氨酯涂料主要为溶剂型,未来势必会被水性涂料所替代。双组分水性丙烯酸聚氨酯涂料不仅也具有较好的附着力、低温柔韧性、耐候性和耐磨性,而且具有极低的VOC,随着水性聚氨酯涂料的发展,这会是风电叶片防护涂料未来的一个重要发展方向。

2.3 氟树脂

目前使用的氟树脂主要是由氟烯烃单元和烷基乙烯基醚(或烷基乙烯基酯)交替排列而成的共聚物,与异氰酸酯或氨基树脂可常温固化。氟树脂最优异的性能是超耐候性。李运德曾将氟树脂和丙烯酸聚氨酯树脂制成的面漆在我国不同地区、不同气候条件下进行全天候户外暴晒试验,结果发现:

2 年后,所有丙烯酸聚氨酯样板均出现2 级以上粉化,失光率达到了40%,氟树脂样板均无粉化,仅出现轻微失光;4 年后,所有丙烯酸聚氨酯样板明显粉化,出现严重失光,氟树脂样板均无粉化,仅出现轻微失光。曾凡辉等对比了四氟型、三氟型氟树脂和丙烯酸树脂的耐候性,发现经过30 个月户外暴晒后,四氟型氟树脂保光率可达到90%,仅有轻微的失光,而三氟型氟树脂保光率下降到82%左右,丙烯酸树脂保光率在60%以下。

除了优异的耐候性能之外,氟树脂还由于氟原子电负性较大,往往具有较低的表面能,因此使用氟树脂可以得到具有优异防覆冰性能的涂料。

冬季时叶片很容易遇到冰雪天气,尤其是在北欧、北美及我国的西北地区,如果叶片上的冰没有及时清除,会带来一系列严重的问题。目前主要有两种清冰技术——利用热、电、机械及超声波的主动清冰技术和使用防覆冰涂料的被动清冰技术。主动清冰技术应用广泛,效果很好,但是耗能耗时,而使用防覆冰涂料既简单方便,又环保,因此从长远来讲,防覆冰涂料将会取代传统的主动清冰技术,能更有效地保护风电叶片的正常运行。

Peng 等在风电叶片上制备了一种超疏水PVDF涂料,水接触角和滑动角可分别达到156°和2°,与无PVDF 涂料防护的叶片表面相比,具有非常优异的防冰性能。

氟树脂具有优异的耐候性和防覆冰性能,非常适合应用于风电叶片涂料,但是纯氟树脂涂料的附着力及柔韧性较差,成本很高,因此可以考虑将其与聚氨酯或丙烯酸树脂搭配使用来得到具有优异综合性能的涂料。Alois使用IPDI 和一种带全氟链段的多元醇制备了氟改性聚氨酯涂层,该涂层可常温固化,具有优异的耐候性,同时还具有防油、防水及防尘性能。狄志刚等以脂肪族共聚酯和氟树脂为原料,与IPDI 反应得到了一种弹性聚氨酯固化剂,用它制成的涂层具有优异的耐候性及柔韧性,可用于风电叶片防护。株洲时代新材料科技股份有限公司采用羟基氟碳树脂和热塑性丙烯酸树脂制备了一种风电叶片用面漆,人工加速老化6000 h 后失光率仅为20%。

在水性氟树脂涂料方面,河北晨阳工贸集团有限公司采用羟基丙烯酸乳液、水性氟碳乳液与水分散型异氰酸酯反应制得一种风电叶片用水性氟碳面漆,耐候可达3000 h,附着力超过10 MPa,耐盐雾试验超过2000 h,耐磨性(1000 g/1000 r)<60 mg。上海应用技术学院制备了一种水性含氟聚氨酯涂料,首先由TMP、IPDI 及五氟丙醇合成得到一种含氟二异氰酸酯,再与聚醚二元醇、聚碳酸酯二醇合成得到水性羟基含氟聚氨酯树脂。该水性含氟聚氨酯涂料涂膜后硬度可达到3H,与水的接触角为106°。

氟树脂优异的耐候性及低表面能对于风电叶片涂料来说是一个非常大的优势,通过聚氨酯树脂的改性可以有效地解决其不足之处,同时可以赋予涂层更优异的耐候性能及防覆冰性能。这是目前一个热门的研究方向。

2.4 有机硅树脂

有机硅树脂最突出的是耐高温性,在耐高温涂料方面应用较多。同氟树脂类似,它还具有较低的表面能和耐候性,因而在防污涂料、自修复涂料及耐候涂料方面也有研究。但是,纯有机硅制备的涂层往往附着力及力学性能较差,成本很高,一般同氟树脂一起,需要与聚氨酯树脂或丙烯酸树脂搭配使用,可以得到具有综合性能优异的涂层。如西北永新化工有限公司采用聚酯、聚四氢呋喃二醇、端羟基(氨基)硅氧烷、含氟硅氧烷及脂肪族二异氰酸酯制备了一种有机氟硅聚氨酯树脂,应用于风电叶片防护涂层。经固化得到的涂层耐磨性(1000 g/1000 r)达到0.2 mg,拉伸强度37 MPa,断裂伸长率770%,可通过5000 h 人工加速耐老化实验。张乐显等采用氟碳树脂、有机硅改性丙烯酸树脂、线性聚酯树脂制备了一种风电叶片涂料,涂层耐磨性(1000 g/1000 r)达到16.5 mg,拉伸强度22 MPa,可通过4000 h 人工加速耐老化实验和3000 h 耐盐雾实验。2009 年国际风能大会上,道康宁公司展示了一种风电叶片用硅树脂涂层,可直接涂敷在叶片表面,防护效果优异。但是,有机硅树脂因为价格昂贵、涂层制备复杂,在风电叶片上的研究报道不多,随着以后对硅树脂研究的增多,硅树脂在特种涂料方面会有更大的发展空间。

2.5 环氧树脂

环氧树脂涂料具有优异的防腐性能及粘接性能,但是柔韧性及耐候性能较差,这限制了其在风电叶片涂料,尤其是面漆上的应用。海上风电叶片需要涂层具有优异的耐盐雾性能及耐潮湿性,如江苏普兰纳涂料有限公司制备了一种耐潮湿的兆瓦级风电叶片用环氧底漆,得到的漆膜与玻璃钢附着力超过8 MPa,耐水10 d 后吸水率小于1%,耐水15 d 后无变化,且具有优异的耐盐雾性能。

环氧树脂底漆与脂肪族聚氨酯面漆制备的配套涂层可以为海上风电叶片提供防护,但内陆用风电叶片涂层需要具有优异的耐风沙性能,这就要求底漆也要有优异的柔韧性及耐冲击性能。聚氨酯改性环氧树脂底漆不仅具有较好的防腐性能及附着力,还大大提高了涂层的柔韧性及低温固化性能,并且与聚氨酯面漆具有更优秀的配套相容性。李儒剑制备了一种风力发电叶片用底漆,主要由固体双酚A 环氧树脂、液体双酚A 环氧树脂及缩二脲型HDI 聚异氰酸酯组成,固化后的涂层具有优异的力学性能、柔韧性及抗冲击性能,对玻璃钢的附着力远大于丙烯酸聚氨酯涂料,同时还具有环氧树脂优异的防腐性能,适用于风电叶片防护底漆。

此外,使用纳米无机材料改性环氧树脂制成的涂层,在耐磨性、耐候性及防腐性能方面均有一定程度的改善。Karmouch 等使用纳米级二氧化硅颗粒改性环氧树脂得到一种超疏水涂层,涂层表面接触角可达到152°,且具备优异的耐候性,可应用在风电叶片基材上,但是其制备复杂,成本较高,仅处于实验阶段。

3 结论及展望

对风电叶片涂料来说,树脂的选择至关重要,聚氨酯树脂(包括丙烯酸聚氨酯)在高低温柔韧性、耐磨性、防风沙雨蚀方面表面优异,但是在耐候性及防覆冰性能方面不如有机氟硅树脂,而环氧树脂则可以提供优异的防腐性能及层间附着力。因此可以说,单独使用一种树脂所能达到的性能总是有限的,针对不同树脂的优缺点,合理搭配使用而制成的配套涂层体系往往可以达到更优异的防护效果,这仍是近期的主要研究思路。此外,颜填料助剂的合理筛选也是不可或缺的,弹性腻子、底漆及面漆组成的多涂层体系的配套性也有很大影响,这仍需要大量工作。

目前,我国风电用涂料大部分仍需要进口,特别是叶片涂料,基本全依赖于国外品牌。德国Mankiewicz、BASF、Bergolin 及美国PPG 在叶片涂料上占有较大的市场。此外,麦加、陶氏化学、阿克苏诺贝尔、3M 也已投资风电叶片涂料。虽然起步较晚,国内西北永新、中远关西、时代新材、常州普兰纳等公司也一直专注于风电叶片涂料,这些企业的创新发展使得我国本土企业在风电领域取得了一定的成就。

更强的耐候性、更优异的耐风沙雨蚀性、更好的耐湿热盐雾性、更方便的施工、更长的使用寿命及更环保将是未来风电叶片涂料的发展方向。随着对清洁能源的日益重视,风电产业将会持续稳定地发展,相关配套设施,包括风电叶片涂料体系不断完善,将会带来巨大的经济及社会效益。

本网站所转载的文字、图片与视频资料归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

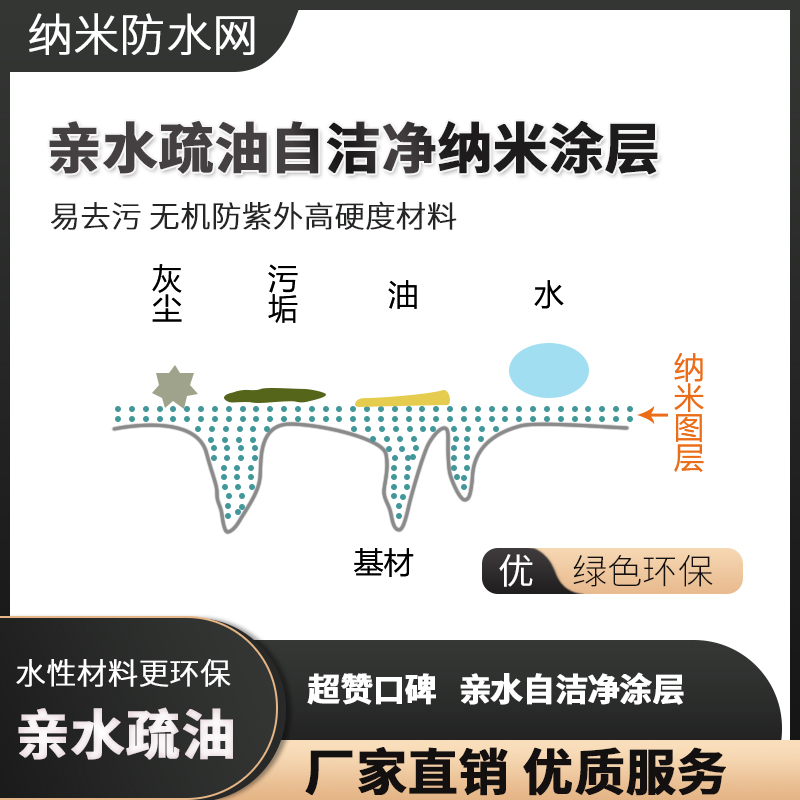

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

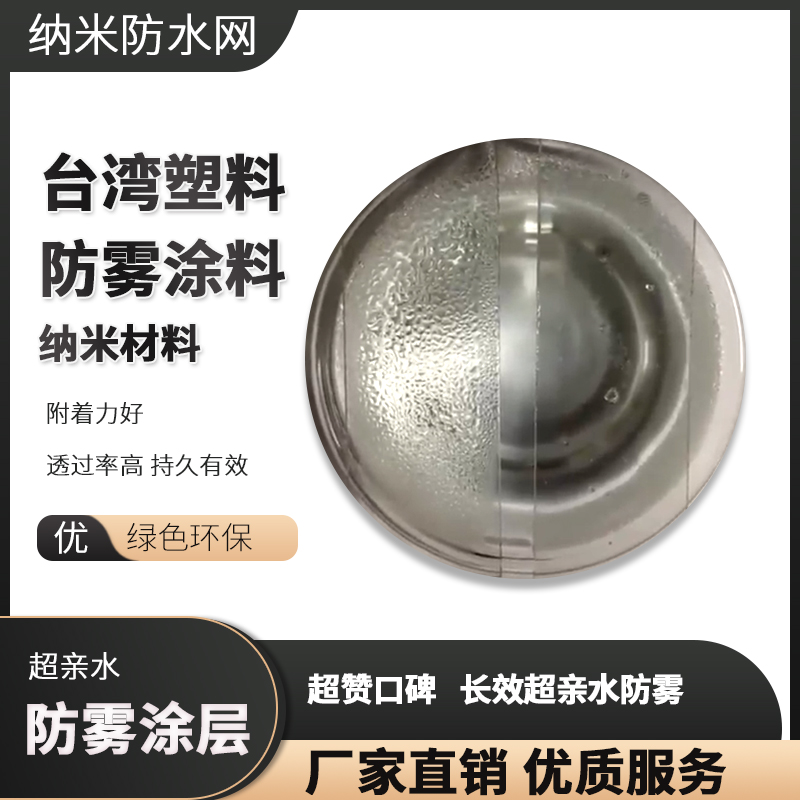

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效