风电机组叶片防覆冰技术研究分析

风能是一种清洁可再生能源,风力发电是最具商业化利用价值的新能源项目。截至2015 年年底,全球风电累计装机容量达到432419MW,累计年增长率达到17%,中国累计装机容量达到145.1GW。

风电场风电机组叶片覆冰问题的提出

风电机组多安装在高山及草原、沙漠、戈壁滩、沿海滩涂或近海区域,受冬季气候变化影响,机组的叶片表面会发生覆冰现象,导致叶片工作性能异常和机组输出功率无法达到保证功率曲线要求而停机。南方高海拔地区的风电场由于空气湿度相对较大,当空气中较冷的潮湿空气、冻雨、冰雪所含的水汽,达到 0℃或以下气温时,这些水分子颗粒便形成了冰晶,当遇到同样处在较低温度的机组叶片时,这些水分子颗粒便在机组叶片表面、风速计和风向标处形成较为严重的覆冰。

经过对叶片覆冰的跟踪观察和模拟试验,叶片前缘附近由于撞击到叶片表面的水滴较多,并在叶片翼型前沿形成水滴绕流,大部分水滴凝结在翼型的下部,很容易冻结成冰。覆冰区域从叶片前缘翼型下沿的迎风面区域开始,大部分覆冰集中在叶片前缘,在轮毂附近的叶片根部位与叶尖到叶片中部近3 米区域的覆冰相对严重,在整个叶片覆冰中该区域内的覆冰层的面积和厚度最大。

表1 为2015 年度某风电场一期机组(48 台)运行的实测数据。由表1 可知,电量损失主要包括机组叶片覆冰引起的覆冰损失、电网的限电损失及机组检修和维修等的故障损失。一期机组的平均风速分别为5.76 m/s,总发电量为83185.3MWh;其中,因机组叶片覆冰的总停机天数为42 天,发电损失占总发电量的8.74% ;因限电损失的总停机时间为605.5 小时,发电损失占总发电量的10.51% ;因机组故障损失总停机时间为4310.5 小时,发电损失占总发电量的3.06%。综上,机组叶片由覆冰导致的发电量损失较为严重,由此产生的电费损失1053.8 万元,平均每台机组损失电费21.95 万元。因此,分析并解决机组叶片防抗覆冰问题是十分必要的。

国内外风电机组叶片防覆冰技术研究动态

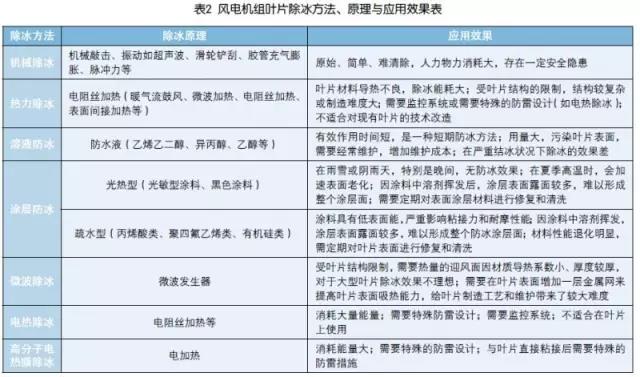

常用的除覆冰方法有:被动除冰(如机械除冰、液体防除冰、涂层防除冰等)和主动除冰(热气除冰、微波除冰、电热除冰等)两大类,各种除冰方法的优劣性能比较见表2。由于风电机组叶片的表面积大,材质、形状、环境位置等相对特殊,对防抗覆冰的材料性质性能和工艺有着特殊严格的要求。表2 中的几种除冰措施、方法及其除冰效果,基本达不到防抗叶片覆冰的功能要求,进而也难以具有实际的应用价值。通过将聚四氟乙烯和功能纳米材料制备成具有“自洁效应”的表面改性膜材料,是有望解决风电机组叶片防抗覆冰材料的最有效措施和方法。

纳米改性PTFE 与聚酯基复合膜防覆冰技术分析

随着新材料技术的飞速进步,超级疏水表面材料的涂层已成为研究热点;如通过喷砂和热液处理,在叶片表面涂层FAS-17(Ti6Al4V 合金和氟烷基硅),表面接触角达161?,摩擦角3?。又如采用原子转移自由基引发聚合,将含氟/ 硅单体制备成超级疏水性材料,接触角为170.3?,滞后接触角低于3?,降低了水的结晶点达6.8℃,结冰时间从196s 延长至10054s。基于氟树脂的优异性能,聚四氟乙烯(PTFE)、聚偏二氟乙烯(PVDF)、聚氟乙烯(PVF)的涂层最具有实用价值,已成为防冰/ 除冰领域的研究主流,是解决防/ 去覆冰问题的有效的、公认的材料,其优异的性能能满足户外复杂气候变化的要求。

聚四氟乙烯树脂如PVDF 或PTFE 树脂,虽然有耐溶剂、耐热性、耐气候性等优点,但其固化需要高温(360℃)处理。FEVE 树脂(氟烯烃和乙烯基醚的共聚物),降低了固化温度(仅170℃ ×20min),且可以与异氰酸树脂和三聚氰胺树脂混合使用,目前基于含氟涂料的改性产品已成功用于飞机防冰领域。

附着纳米制造技术的迅速发展,功能性无机纳米材料层出不穷,如抗静电的锑掺杂二氧化锡、自清洁和光催化的掺杂氧化钛等,采用共混改性方法,能制备出功能可控、表面粗糙度可控的功能性聚氟材料膜。相对于自洁性良好的PTFE 膜材料,表面含二氧化钛改性的PTFE 膜材料不仅具有优良的防污垢现象,还具有分解有机物污染的功能。

与防抗覆冰的聚氟材料的选择相比,工程化的风电叶片的施工更为困难,特别是对已安装风电叶片的施工显得特别困难。

聚氟材料(PTFE、PVDF、PVF)有粉末状、乳液状、膜状、织物状等形式,其工程施加方法或固化方法各有优缺点。聚氟粉末固化:因聚氟的结晶度高,溶于有机溶剂,需高温(360℃)烘烤成膜;显然,采用热喷涂法或熔接法不能直接在风电叶片上(如环氧玻璃钢或不饱和聚酯玻璃钢)施工的。

聚氟乳液固化:氟烯烃和乙烯基醚的共聚树脂(FEVE)解决了氟树脂在常规溶剂中难以溶解的难题,实现了中温(170℃)固化。随着高反应活性网状乙烯基单体新材料的商业化,如(2)丙氧化新戊二醇二丙烯酸酯、季戊四醇四丙烯酸酯、双- 三羟甲基丙烷四丙烯酸酯、(2)乙氧化双酚A 二甲基丙烯酸酯、(4)乙氧化双酚A 二甲基丙烯酸酯和三羟甲基丙烷三甲基丙烯酸酯等。研究聚氟材料(PTFE、PVDF、PVF)与高反应活性乙烯基单体的低温固化技术,考察其对防除冰和抗老化等技术指标的影响,探索出中温固化施工工艺的可行性,是值得深入研究的课题。

聚氟材料膜:PTFE、PVDF 和PVF 膜材料已是成熟的技术,其厚度可控制,已大量用于纺织品层压复合、给水净化处理、废水处理等。在纺织领域,将聚氟材料膜粘合在其他基质(织物)上的复合技术已是成熟技术;但将聚氟材料膜粘接在风电叶片上,仍存在一些困难,表现在:

(1)风电叶片的体积巨大(如风电场2MW 风电机组,叶片长51.38m,表面积235.7 m2),且表面呈多曲率的变化;(2)粘接牢度及粘接使用寿命的研究缺乏经验数据;(3)对风电叶片的表面要求(如杂质、静电等)较高,否则容易产生因气泡及长期曝晒引起脱落的现象。因此,对风电叶片基质的前处理及粘接牢度的大幅度提高,是研究的主要内容之一。聚氟材料纤维及制品(聚酯基无纺布或针织物):PTFE纤维的工业化生产始于1954 年, PTFE 纤维的纺丝经历了载体纺丝、糊状挤压纺丝及膜裂纺丝等的发展历程,现公认膜裂纺丝是提高PTFE 纤维(短纤维,制作无纺布)性能和产量的最先进的技术,而挤压纺丝仍是提高PTFE 纤维(长纤维,制作针织物)性能的最佳技术。

目前,我国氟树脂的聚合技术和PTFE 纤维制品的应用技术已达到国外先进水平。聚氟材料短纤,可采用共混挤条和膜牵伸法制备,即先将PTFE 粉末和润滑介质(如异构烷烃油、润滑剂、航空煤油)调成糊状物,然后在高压(15MPa —20MPa)作用下挤压和多次牵伸制备;同样,功能纳米材料的PTFE 短纤可采用共混挤条和膜牵伸法制备,将PTFE 膜表面喷涂纳米材料溶液,烘干后经机械热轧压处理,制得纳米改性PTFE 膜。

但将纳米改性PTFE 膜直接粘贴在风电叶片上,粘接胶及其粘接牢度与寿命都存在问题。所以,通过在热压复合工艺作用下,将纳米改性PTFE 膜与聚酯基织物进行高温粘接复合,制得纳米改性PTFE 膜与聚酯织物复合膜。在纳米改性PTFE 膜与聚酯基织物复合膜的聚酯基织物上,再进行光交联粘结胶的涂层并且烘干,制得[ 纳米改性PTFE 膜——聚酯基织物——光交联粘结胶] 复合膜;将含光交联粘结胶的一面直接粘贴在风电叶片的表面,粘接完成后,光交联粘结胶在紫外光作用下,光引发剂产生自由基,光交联粘结胶中各组份能形成共聚和交联反应,生成网状结构的丙烯酸酯树脂,大幅度提高了聚酯基织物与机组叶片的粘结强度。有望从本质上解决PTFE 膜与聚酯基复合膜在机组叶片表面牢固粘接的技术难题。

结语

风能是一种清洁可再生能源,但风电机组叶片的冬季覆冰现象,造成的电力损失较大;虽然低表面能的聚氟材料是机组叶片防覆冰的理想材料,但是仍存在施工较困难的技术难点。针对聚氟材料与机组叶片粘接及对抗覆冰效果和耐老化性能的研究,是减少和防止机组叶片冬季覆冰的有效的方法。

聚氟材料的粘接有较大困难,尤其是针对已安装运行的机组叶片,选择何种粘接方法,仍需要研究和工程评价。但是,采用聚酯基织物作为中间粘结层的复合粘结技术,替代聚氟材料与机组叶片的直接粘接或施加,能兼顾工程施工的特殊性要求,有望成为能解决风电叶片覆冰这一世界难题的新一代防抗覆冰新材料和新技术。

【来源:技术】

吴光军:湖北能源集团新能源发展有限公司;

孙志禹:中国长江三峡集团公司;

朱亚伟:苏州大学现代丝绸国家工程实验室;

吴建华:南京浩晖自动化系统有限公司

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

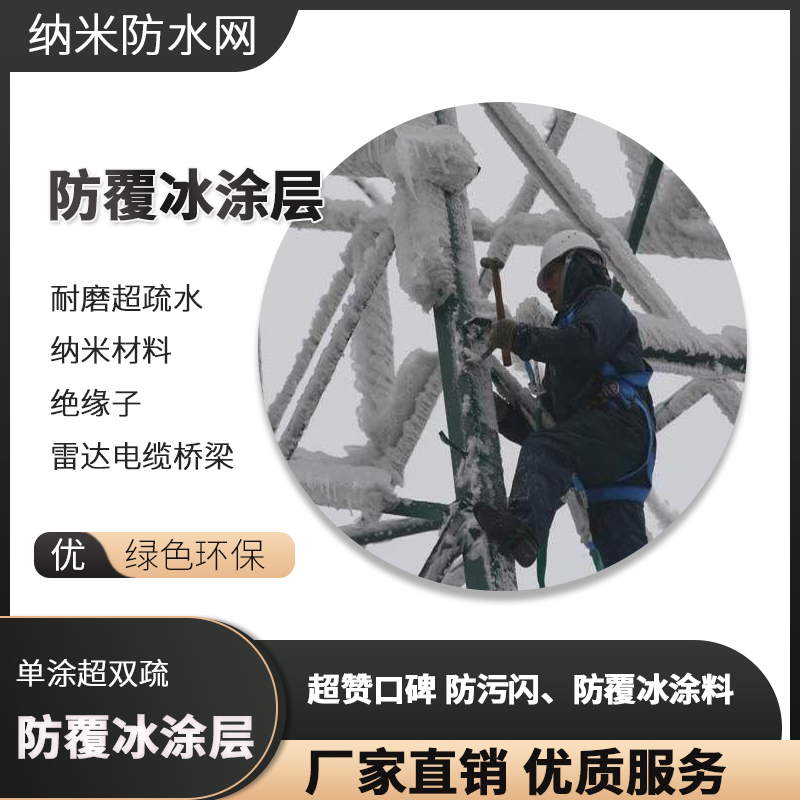

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

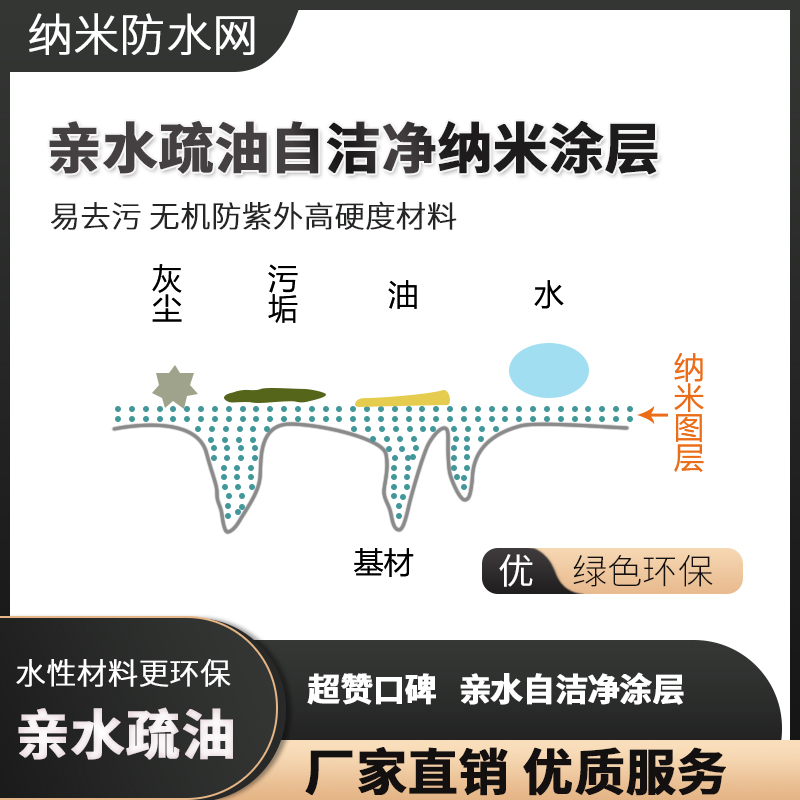

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效