水汽阻隔膜制备工艺及发展史 你有了解这么多?

许多研究注解影响有机EL器件寿命的因素之一是水分子和氧气的存在对有机EL材料的作用,分外是水分子起了很大的作用。

封装好的OLED器件在放置一段时间后,有发光面积减小甚至不能点亮的征象。

经观察发现如许的器件的粘接后盖和镀有器件材料的玻璃前盖的环氧树脂有空洞。这意味着封装气密性不佳,空气与器件有直接接触的可能。

器件发光面积的减小,很可能与如许的粘结层空洞有关。氧气和水汽经由通道进入器件内部,对器件的性能产生影响,使器件的发光面积发生转变。

OLED封装材料必要具有优秀的阻隔性能,尤其是基板和封装盖板的阻隔性能要更好。

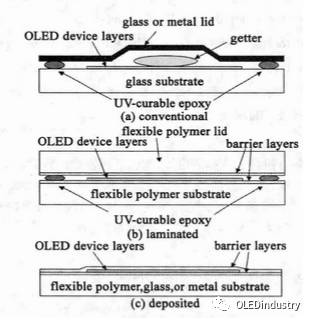

柔性OLED有两种封装方法:

1、与传统技术类似给器件加一个柔性的聚合物盖板,然后在基板和盖板上制作阻挡层以阻挡水汽和氧气的渗透。如下图(b)。

2、作为表现器制造工艺的一部分阻隔层直接沉积在表现板上,

目前基板和盖板对水、氧的阻隔可以通过在柔性基板外观沉积多层堆叠结构的无机薄膜来实现,也可以通过粘贴阻隔膜来实现。

阻隔膜一样平常都是以塑料为基材,在其上通过磁控溅射法、电子束蒸镀法或等离子体加强化学气相沉积法将无机氧化物沉积在衬底上形成水汽阻隔膜。

后一方法相比起来器件更薄,而且不必忧虑在柔性表现时,聚合物盖子的磨损,但是这种封装要求薄膜阻挡层在形成过程中必须与OLED的基板紧密粘接,该过程一样平常在较低的温度下完成,而且要尽量避免对有机层的损坏。

现今已经有很多不同工艺生产的阻隔膜能知足柔性封装的要求。所有的这些工艺都是在聚合物基材上涂上致密、透明、对水氧阻隔的材料,如许既能保持透明又能对水氧阻隔。

阻隔材料一样平常都用的是无机氧化物或有机无机叠层。

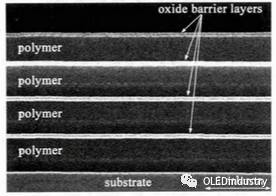

有机无机叠层结构中无机层阻水氧高、有机层能起到平滑和添补缺陷的作用,而且这种结构可防止多层结构中氧化层的缺陷扩展。无机材料重要有氧化物和氮化物如SiOx、SiNx、Al2O3等。

阻隔膜发展

在上世纪90年代年以来,阻隔膜刚开始开发重要是针对包装材料领域。其所使用的阻隔膜包括铝箔、高阻隔有机高聚物膜和涂布膜。

铝箔阻水氧率最好,但其柔韧性差、成本高,且不透明;高阻隔有机高聚物因透明性好,常温下阻隔性精良,可达到10-1,且柔韧性好,成本较低,目前尚仍广泛用于多种食品的包装,但其最大的瑕玷是高温湿下阻隔性明显降落,而且多层共挤包装难以回收,PVDC涂布膜也存在对环境的不友爱题目。

针对以上题目,很多公司纷纷开展了对无机氧化物类镀膜的研究,其中以三菱、凸版印刷和大日本印刷最领先,而且于2000-2002年之间推出了各自的市售产品。

此时期的无机氧化物镀膜多为12μm基材+单层无机阻隔层的结构,其阻隔性多在100~10-1,透明性好,对环境友爱,高温湿下阻隔性不降落,可以适用于必要高温蒸煮灭菌的包装材料,以及对耐候性有较高要求的太阳电池盒液晶表现等领域。但其也有镀膜较脆、不耐弯折、成本较高的缺陷。镀膜的设备重要有高频感应蒸镀(如三菱公司)、电子束蒸镀(如凸版印刷、东洋纺、尾池工业、加拿大ALCAN等)。

2005年左右,随着液晶表现领域的迅猛发展,对阻隔膜提出了新的要求,要求阻隔膜的水氧阻隔率达到10-2,掀起了又一轮研究的高潮。

为达到这一要求阻隔膜结构也发生了转变,多为50~100μmPET/有机层/无机阻隔层/有机层的结构。

因为所要求的阻隔性能的进步,原有的蒸镀设备已经难以知足开发的必要,因此加大了应用新型设备的研究,如大日本印刷等离子体加强化学气相沉积(PECVD)和溅射、柯尼卡PECVD、三井、日本合成化学、住友化学、三菱化学CAT-CVD法、富士CCP-CVD法。

随着越来越多的能产生高能粒子轰击的设备应用于无机阻隔层的生产,使得镀层能以更加紧密的方式形成于有机层外观,基材与阻隔层间的有机层又增长了一项新的功能—耐蚀刻性。

阻隔性的进步使得人们更加关注有机层的平坦化程度,因此有机层所用的材料也随之发生了响应的转变,采用了更多耐热性耐蚀刻性较好的成分,更多应用到热硬化树脂类型。此时期也已经出现多层无机阻隔层叠层结构的雏形。

2007年以后,阻隔膜的研究与柔性OLED行业密切相干,柔性OLED行业密封材料透水氧率要求达到10-4以下。

要实如今电子行业的应用,基材多数选择了耐热性更好,热膨胀系数更小的PEN,厚度多选择100μm。

涂层结构以多层为主,主体研究集中在膜层结构设计、有机层组成成分以及有机层成膜方式的选择上。Vitex、GE、3M等公司都已开发出本身独特的设备和产品,并在市场上销售。

阻隔膜制备工艺

聚合物多层工艺

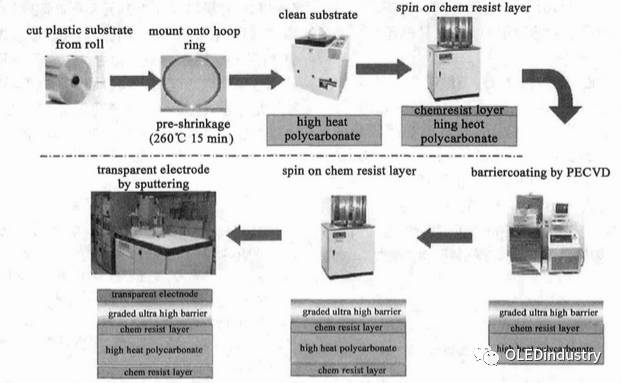

美国Vitex公司采用聚合物多层(PML)工艺,实现了超高阻隔膜的商业化生产。PML工艺是由美国GE公司制造电容器的工艺发展而来的。

PML工艺图

在20时纪70年代末到80年代初期,GE公司制造了一种多层聚合物/铝结构的电容器,这种结构具有很平滑的外观,有些研究人员就意识到这种结构可以改善阻隔材料的性能,对此工艺赓续改动就有了Vitex公司的PML工艺。

这一工艺的关键之处在于首先在基材上通过闪蒸技术沉积液体单体膜(聚丙烯酸酯)。

由于这层膜是液体的,所以可以添补外观的缺陷,从而使得外观平滑、平坦。然后再UV固化成膜。如许可以使得外观的粗糙度小于1nm。然后再在平滑外观上反应溅射沉积阻隔材料。

如此有机膜和无机膜循环沉积几次,沉积几双(一双为一层有机层加一层无机层)所得的产品即可达到超高阻隔性能。产品结构的扫描电镜(SEM)截面图如下。

四双阻隔膜的SEM截面图

这种结构中的有机层可以使无机层的缺陷彼此不关联,如许通过一层的水氧就不能直接穿过整个结构。PML工艺既可以使用单独的阻隔基材(柔性基材),也可以制作成封装材料。

多层阻隔膜在卷对卷工艺上延续制成(无印刷),其宽度可最长可达1.5m,速度上限可达到3m/min。生产成本因工艺设计、大小、生产能力不同,Barix封装材料为0.05~0.10$/m2,柔性阻隔膜成本为5~50S|/m2(因基材和所需性能不同)。

在柔性基材上的阻隔产品使用钙法测试其透水量小于10-6g/m2。应用不同其层厚也不同,单层聚合物膜厚为0.25到几微米,单层无机层厚为20~100nm。

氧化铝层的沉积采用直流反应溅射,其工艺温度较低,平均温度为40℃,最高温度才80℃。产品的透明度在可见光范围内可达到90%。

Barix产品可直接替换玻璃盖板用于OLED表现器上。在2008年,三星SDI公司使用Barix产品创造了世界上最薄的表现器。

美国3M公司的多层阻隔膜结构与Vitex的相似,采用的也是真空卷对卷工艺。

在此工艺中采用化学气相沉积有机层,溅射沉积无机层。其产品的阻水率达到10-6g/m2。在2005年3M就与Add-Vision公司紧密合作,使PLED表现器的寿命超过了1000h。

PECVD

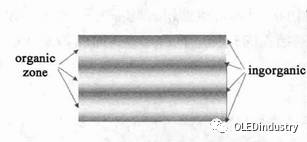

美国GE公司采用装有平板电容耦合等离子体源的PECVD工艺沉积延续梯度结构的阻隔层。

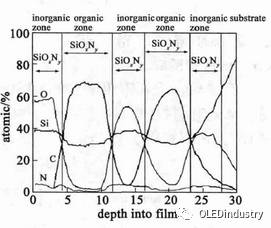

延续梯度结构重要是指图中的有机无机层都是由硅化合物组成,包括硅烷、氮化硅或氮氧化硅。

梯度结构阻隔层的截面图

梯度超高阻隔层的TEM纵截面

梯度超高阻隔层的XPS光谱图

其有机阻隔层重要由硅烷组成,无机阻隔层由氮氧化硅组成。与界面间忽然转变的多层结构(如2.1中的有机无机多层结构)相比,这种梯度结构的可以削减多层之间的分层,加强粘附结果。

梯度结构的阻隔膜可以从厚度上阻止缺陷扩展,也可进步机械稳固和应力松弛。这种膜相比PML生产的阻隔膜更薄,这有助于削减水在水平方向上的透过率。

原子层沉积工艺

英国CPI公司采用原子层沉积制成低透过率的阻隔膜。原子层沉积的工作原理是通过将气相前驱体脉冲交替通入反应器中并在沉积基体上发生化学吸附,每次脉冲就可产生一层原子层。所得阻隔膜没有针孔、有很强的粘附性、厚度均匀等特点。

阻隔膜结构由多种有机无机物组成。阻隔膜的透水率大约为10-5g/m2。CPI公司与杜邦帝人薄膜公司合作,重要负责开发和优化阻隔膜的沉积方法。

双磁控反应溅射工艺

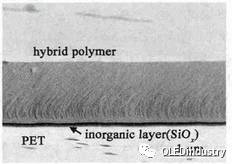

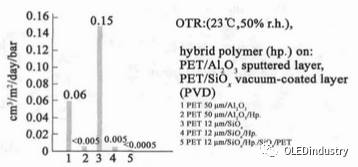

德国FraunhoferPOLO公司制造柔性多层阻隔层的方法是真空工艺沉积无机层,湿法涂布混合聚合物层。该公司有三种不同的真空工艺技术沉积无机层:电子束热蒸发、反应溅射、PECVD。

其中双磁控反应溅射可以得到最佳阻隔性的无机层。混合有机层采用溶胶凝胶法形成有机硅。

完备阻隔膜的间歇制造工艺流程图

涂在SiOx上混合聚合物的SEM

POLO公司不同多层结构阻隔膜的透氧值

层压工艺

加拿大Alcan包装公司采用卷绕式EBPVD方式在9和12μm基材上沉积氧化硅/氧化铝镀膜产品,再通过层压工艺获得透水量<0.01g/m2的阻隔产品。

随着柔性电子产品市场的赓续发展,超高阻隔膜的市场需求也必然进一步扩大。

现今已经有很多国内外公司和研究机构都在赓续开发更高阻隔性能的阻隔膜及整套的解决方案,以期知足市场赓续发展的必要。

国内方面,万顺股份OLED封装领域的高阻隔膜产品已送样,康得新阻隔膜已投产,WVTR值达到10-6克/平方米/天。

因为康得新为自立研发,因此在成本方面占有很大上风,其封装解决方案算性价比较高。

据了解康得新阻隔膜产能已经被悉数预定,接下来,如何知足行业更多需求、如何对阻隔膜更好的进行功能性添加是康得新必要研究的题目。

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

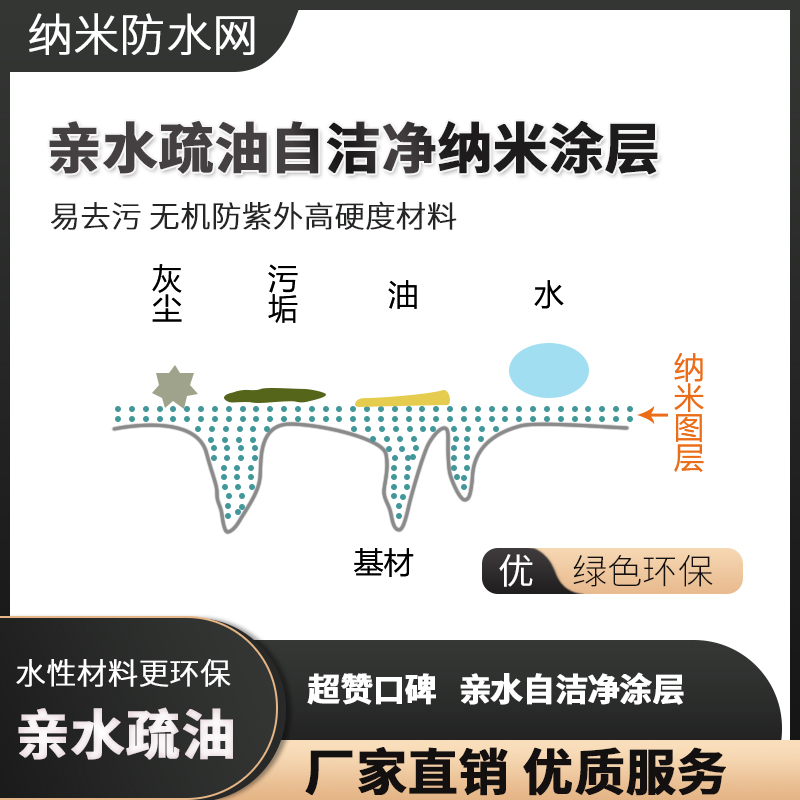

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

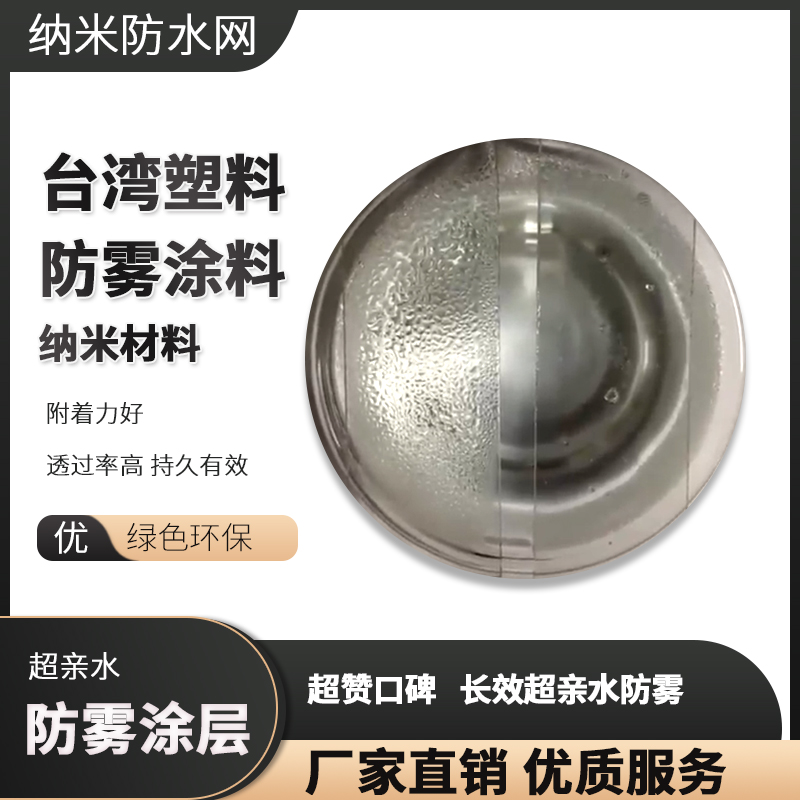

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效