技术文章争先看!聊一聊涂覆前的清洗工艺

敷型涂覆是涂覆在电路板外观的薄薄的一层合成树脂或聚合物,它是目前最常用的焊后外观涂覆方式,偶然又称为外观涂覆。它将敏感的电子元器件与恶劣的环境隔脱离来,可大大改善电子产品的安全性和可靠性并延伸产品的使用寿命。敷形涂覆可珍爱电路/元器件免受诸如潮湿、污染物、腐蚀、应力、冲击、机械震荡与热循环等环境因素的影响,同时还可改善产品的机械强度及绝缘特征。

在涂覆之前舛错元件外观进行清洗有哪些危害?

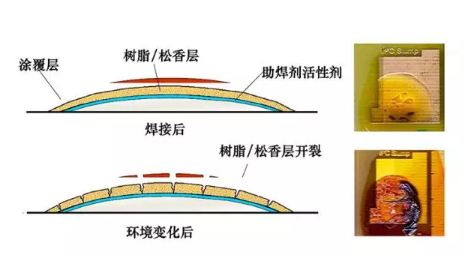

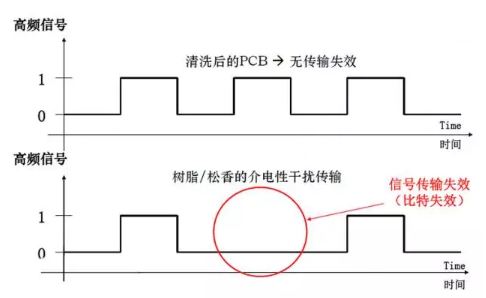

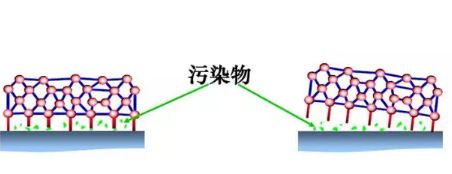

涂覆层下的由焊接产生的树脂或松香、助焊剂活性剂、溶剂和触变剂等污染物,这些残留绝大多数都是有吸湿性的,会引起涂覆层下的电化学迁移、腐蚀和短路,给产品可靠性带来极大的威胁,不过也不排除在制造过程中产生的其他污染物,例如手指印、灰尘、油脂、盐类等。即使没有湿度的影响,仅仅环境的转变,日夜交替,树脂/松香层脱落和活性剂也会影响PCBA板组件的可靠性。甚至在没有任何的环境转变的情况下,树脂/松香的介电性也会干扰传输,导致高频传输中的旌旗灯号传输失效。

污染物

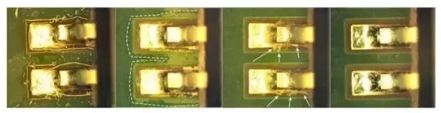

从左到右:助焊剂未消灭,助焊剂被部分消灭,绝大部分助焊剂被消灭,助焊剂完全被消灭

树脂/松香残留物

高频传输中的旌旗灯号传输失效(比特失效)

涂覆层脱落 涂覆层下的电化学迁移

在高低温循环测试中发现,因为涂覆材料与树脂发生反应造成的涂覆层开裂

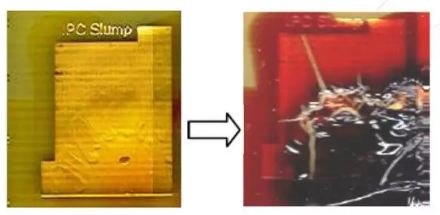

未清洗的基材污染物会降低涂覆材料在PCB上的粘结力,而导致脱落征象的发生

表F1: 可能的残留物及其影响:

在许多情况下客户的产品不能进水,因此不适合用浸没式清洗工艺!另外有一些元器件由敏感金属构成,特别很是脆弱,不能使用超声波进行清洗,不然那些泡泡爆炸的时候会震碎元器件。还有一些元器件必须用pH中性清洗液来进行温柔处理!

外观状态:

在选择清洗设备时,必要考虑元器件的特征和产量的要求,市面上比较常见的设备有喷淋设备、超声波设备、喷流设备和鼓泡设备。

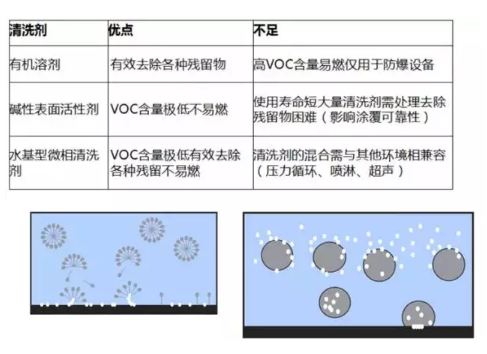

清洗剂

传统外观活性清洗剂(下方)与MPC清洗剂(上方)寿命对比

较长使用周期带来如下上风:

静态清洗力和动态清洗

听起来分外复杂?那我们打个比方,就彷佛古时候老太太用皂角洗衣服,皂角的去污能力就是静态清洗力,用木棒敲敲打打然后还搓来搓去就是动态清洗力...

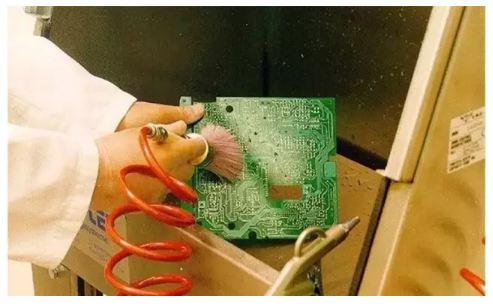

手工清洗

手工清洗也存在着一些劣势,第一个劣势是很难保证稳固的清洗效果,不同的操作人员洗出来的东西有可能会不一样…即使是统一位操作人员在一年当中也难免有几天心情不好不乐意好好上班。

另外就是市场上仍然有人采用工业酒精、IPA等化学品进行手工清洗,这些化学品对操作人员的健康和人生安全存在威胁。

喷淋清洗

第二种清洗工艺叫做喷淋清洗,行业内偶然候会亲切地称它为“洗碗机”工艺,由于它的工作原理和洗碗机真是高度相似,大家可以想象一下在一个高速旋转的喷淋臂上安装了密密麻麻的喷嘴,然后这些喷嘴都发射出高压的清洗液。

超声波清洗是一种浸没式清洗工艺,超声波是一种超出我们人类听觉范围20kHz以上的声波,强超声波在液体中传播时,因为非线性作用,会产生声空化。在空化气泡忽然闭应时发出的冲击波可在其四周产生上千个大气压力,对污染物产生直接反复冲击,一方面破坏污染物与清洗对象外观的吸附,另一方面也会引起污染物的破坏而离开清洗对象外观并使它们分散到清洗液中。体现情势是清洗液中的密集分布的气泡。

这里必要分外提出的是,超声波的频率越低,物理激励的强度越大,气泡越大,气泡爆炸的强度也大,而超声波的频率越高,空化产生的气泡越小,分布越密集。根据IPC标准,我们建议使用40kHz的频率进行清洗。

喷流/鼓泡清洗

偶然可以考虑将喷液的喷嘴和喷气的喷嘴混合安装,也是一种很好的物理激励方式。

传统上来说,清洗过程的效果要依照IPC-A-610D 标准进行目测检验,因此在生产区域必要安装一台能放大10倍的光学设备。但是因为清洗工艺的不同,脱模剂、油脂或助焊剂层可能会留下很多又薄又看不见的残膜。甚至在极端情况下,不恰当的清洗工艺自己也会在组装件上留下肉眼看不到的吸附膜。这些残留物会阻碍涂覆进程,降低珍爱性涂层和封装化合物的粘着力。

为了确保在敷型涂覆或封装之前清洗工艺的质量,我们必要给洁净度标准作出明确规定。该洁净度标准不仅吻合DIN ISO 9001:2000规定的质量管理及流程化的相干要求,而且随着工艺的稳固性和质量可靠性愈加展现,还能高效优化清洗生产成本。

敷型涂覆之前,元器件外观洁净度阀值

一样平常来说,涂覆过程中元器件外观最低洁净度标准由J-STD-001D确定(行业最紧张的组装件洁净度判断标准)。为了知足该标准的相干要求,必须完成以下检测:

当前市面上流行的离子污染度测试仪经常用对应的氯化钠当量(VNaCl)来指示离子污染程度,并基于此判断元器件在终端条件下对抗极端天气的可靠性。该测试多是按照 IPC-650的测试标准,使用50%或75%的异丙醇水溶液完成。

当评估组装件外观的洁净度时,一样平常不会考虑那些贴装在线路板上元器件的几何外形和外观状态。离子导电性经过测试后,其数值仅仅具有参考作用。为了确定统计数据,建议对同类组装件进行3到5次的测量并取平均值。离子污染度测试通常依照J-STD-001C实行。

还必要详细的是,离子导电性作为一个需要的变量,不能完全代表回流过程的典型情况。而典型情况下,局部污染是十分普遍的。因为涂覆之前对洁净度有相干要求,那么低离子导电性就是一个不可或缺的前提。而常常发生的是吸湿性污染物不到几年就会因导致涂覆层剥离而使涂覆失效。另外,J-STD-001C标准还要求组装件外观不存在有机化合物污染。

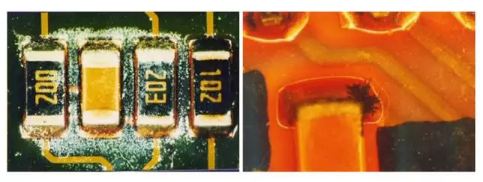

紧张污染物的辨别

尤其是在免清洗助焊剂生产过程中,会经常在线路板外观形成超薄的不可见薄膜。无法用目检进行有用判断,即使用测量离子残留污染物的方法监测(氯化钠当量指示法),效果也不正确,另外,无法经济节约地使用扫描电镜或者HPLC得到。但是,一种简单快速的显色检测法(ZESTRON Resin-Test)可以通过颜色反应监测用于激活助焊剂的选择性有机酸。这种方法不仅能监测助焊剂中活化剂残渣,还能表现出残渣分布情况。该测试与有机酸反应尤为显明,如:助焊剂中活化剂残渣。借助如蒸发测试等本来不在流水线上的工序,纯树脂残渣也能被监测到。

在测试剂作用后呈现出的

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

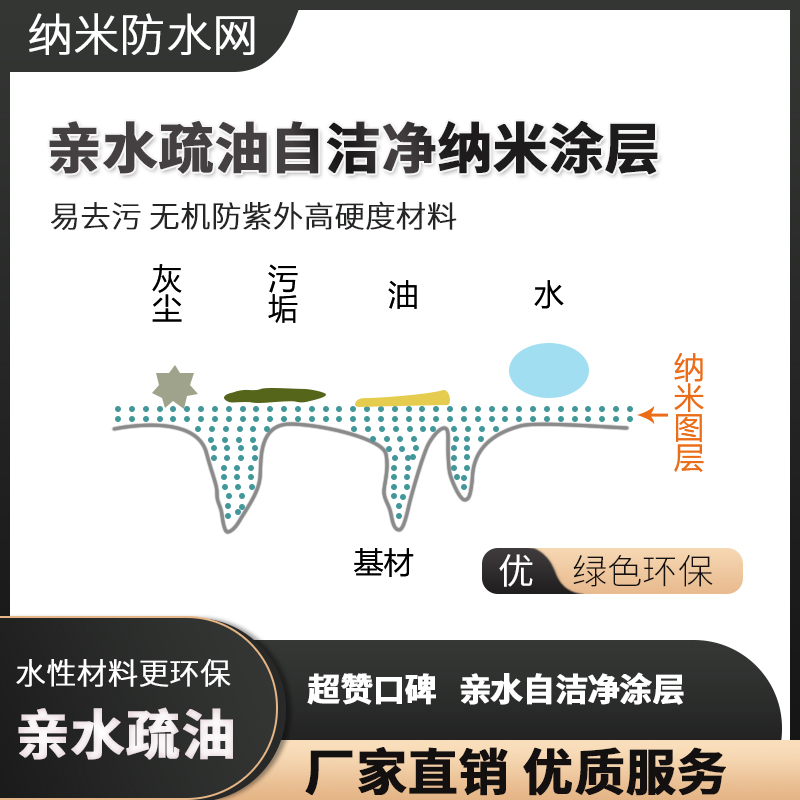

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

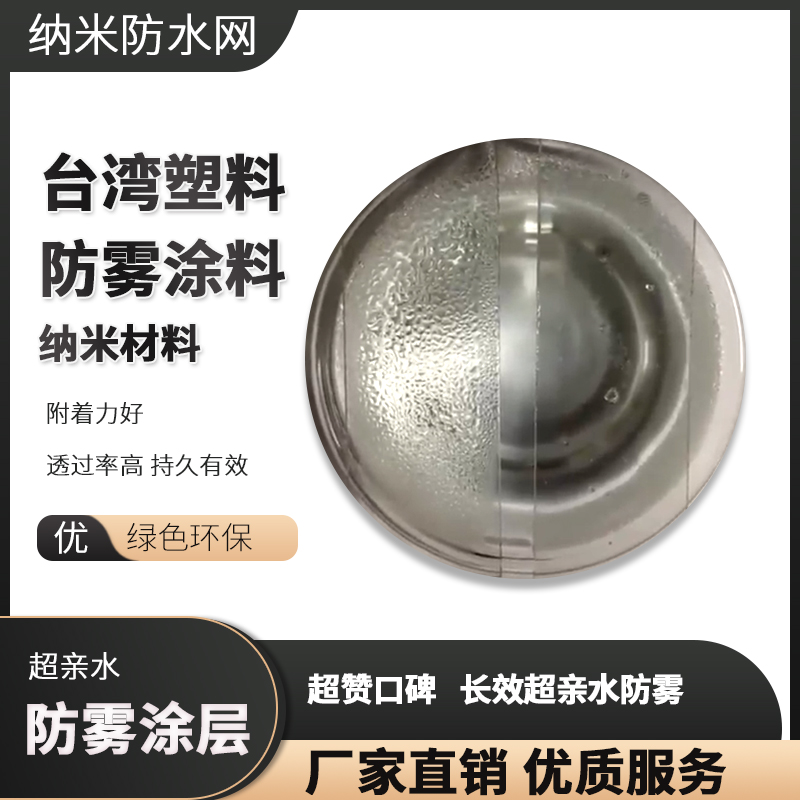

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效