纳米薄膜防护材料制造行业概述

纳米材料是指在三维空间中至少有一维处于纳米尺寸(1-100 nm) 或由它们作为基本单元构成的材料,这大约相当于 5-500 个原子紧密排列在一起的尺度。由纳米材料制成的物体在光学、热学、电学、磁学、力学、化学等方面的性质往往与传统材料制成的物体存在显著差异,因而在制造业的诸多领域得到了广泛应用。 纳米材料可分为零维纳米材料、一维纳米材料、二维纳米材料。其中零维纳米材料主要是纳米粉末、纳米颗粒,一般指粒度在 100 纳米以下的粉末或颗粒,是一种介于原子、分子与宏观物体之间处于中间物态的固体颗粒材料,可作为高密度磁记录材料、吸波隐身材料、磁流体材料等。一维纳米材料指直径为纳米尺度而长度较大的线状材料,可作为微导线材料、微光纤(未来量子计算机与光子计算机的重要元件)材料、新型激光或发光二极管材料等。二维纳米材料包括纳米薄膜、纳米片等,可作为阻隔材料、气体催化(如汽车尾气处理)材料、过滤器材料、高密度磁记录材料、光敏材料等。

纳米膜材料常用制备方法

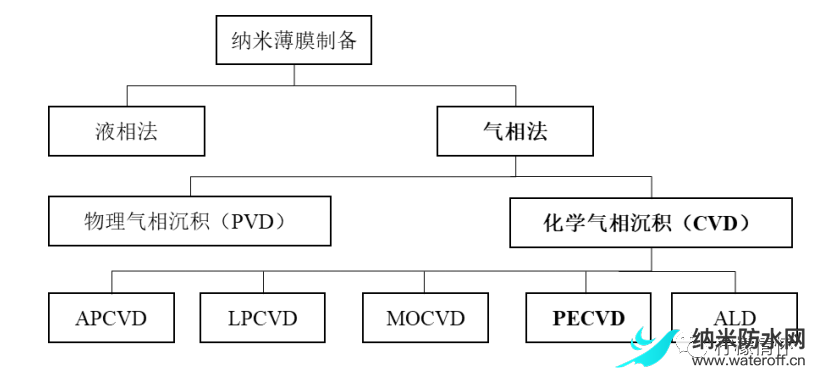

制备纳米膜材料的方法主要包括液相法和气相法。纳米膜材料的主要制备工艺路线如下图所示:

(1)液相法下纳米薄膜的制备 液相法将含有多种成膜组分的液体化学材料,采用刷涂、喷涂等工艺将液体材料涂覆于待镀物件表面,再经室温固化、加温固化、紫外光固化等步骤形成一层高分子防护薄膜。液相法制备的薄膜主要用于传统工业领域机械设备及零部件的防水、防腐蚀、防磨损,但膜厚一般是微米级。用液相法制备纳米级的薄膜,膜厚和均匀性均难以控制。同时,液相法工艺为湿法工艺,需要对基材进行浸泡,不适用于电子产品、电子元器件等不可浸泡的基材。

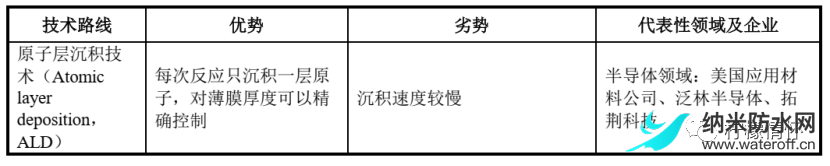

(2)气相沉积纳米薄膜的制备 气相沉积技术是利用气相中发生的物理、化学过程,在表面沉积具有特殊性能的薄膜。采用气相沉积技术制备的纳米薄膜纯度高、杂质污染少,而且可以通过调节真空度、沉积温度等因素实现对纳米材料的组成成分、尺寸和维度的精准调控。按照沉积过程可将气相沉积技术分为物理气相沉积技术和化学气相沉积技术。物理气相沉积中没有化学反应,不产生新的物质,形成纳米薄膜只是材料形态的改变。化学气相沉积过程中有化学反应,多种材料相互反应生成新的纳米材料。

1)物理气相沉积技术(PVD)

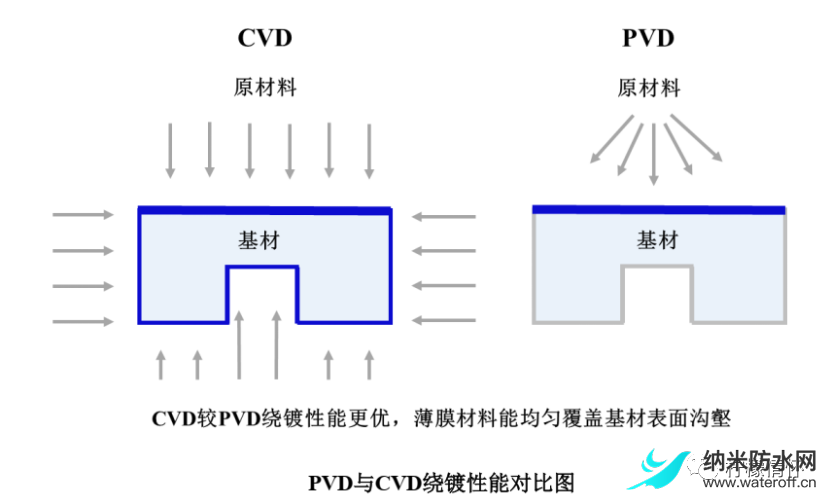

物理气相沉积技术指的是在真空条件下,将原材料汽化成气态原子、分子或部分电离成离子,在基材表面沉积具有某种特殊功能的薄膜的技术。物理气相沉积技术可沉积金属膜、合金膜、陶瓷、化合物膜、聚合物膜等。PVD 技术可用于半导体领域导电薄膜的制备、改变基材表面的光学特性、减少光线反射以提高光电转换效率、改变电子产品显示屏幕的分辨率、透光率等。将 PVD 技术应用于半导体领域的企业主要有美国应用材料公司、瑞士 Evatec 公司、日本 Ulvac公司以及北方华创(002371.SZ)。PVD 技术所需的反应温度一般较高,且难以对基材实现全方位覆盖,一般适用于平面基材的膜层制备。电子消费品整机及不耐高温、表面多细小沟壑的部件不适合用PVD 技术制备纳米薄膜。

2)化学气相沉积技术(CVD)

化学气相沉积技术较物理气相沉积技术绕镀性能更佳,能够覆盖更复杂、更精细的表面结构,更适合为精密部件制备纳米薄膜。

1、等离子体聚合纳米薄膜的行业应用

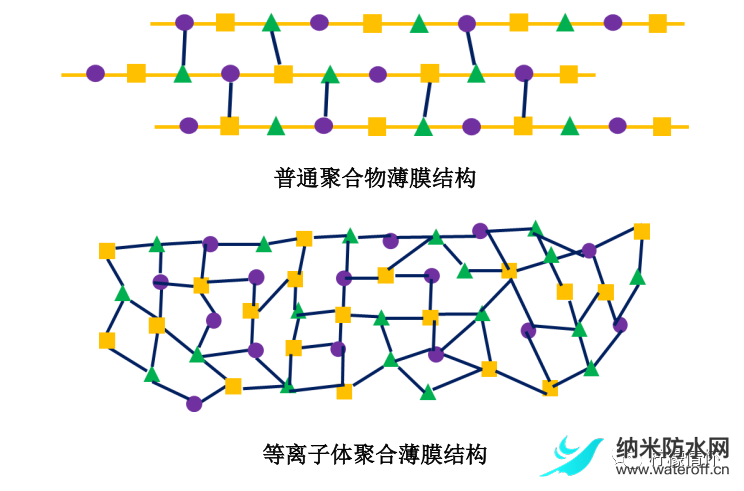

采用有机高分子材料进行聚合反应是制备纳米薄膜的一种有效手段。等离子体聚合是一种仅在等离子体条件下使物质进行聚合的特殊过程。与普通聚合物薄膜制备方法相比,等离子体聚合制备纳米薄膜在工艺上具有以下几个特点:第一,所用原料气体可以不包含传统聚合反应官能团类型,原料的选择范围更广,大大拓展了聚合物质的种类。尽管各种单体所含的官能团不同,性质各异,但从本质上讲几乎所有能被汽化的有机物质都可以用作反应原料,极大地扩展了纳米薄膜可以实现的功能;第二,形成的薄膜对各种基材表面,包括传统的聚合物、玻璃和金属等,均具有较高结合力,因而能够对更多种类的基材进行镀膜;第三,镀层厚度可精确到纳米级,能形成超薄、无针孔的聚合物薄膜;第四,聚合反应效率高。等离子体聚合不要求单体有不饱和单元,也不要求含有多个的特征官能团,在常规情况下不能进行的或难以进行的聚合反应,在此体反应体系中容易聚合且速度很快;第五,工艺过程温度较低,可应用于不耐高温的产品防护需求。与普通聚合物相比,其激活反应物的方式为等离子体粒子,活性物质被被镀物件表面吸附而反应形成薄膜。由于等离子体聚合反应具有成团沉积的特性,沉积速度较快,在低温环境下亦能以较快的速度沉积较平整的纳米薄膜。

等离子体聚合薄膜与普通聚合物薄膜相比,不是由规则的重复单元形成链节,而是形成具有不规则三维交联网状的结构。因此即使使用相同的单体进行反应,等离子体聚合物的化学结构和物理性质也可能与普通的聚合物大不相同。等离子体聚合形成 的纳米薄膜具有高密度网络结构,且网络的大小和支化度在一定程度上可以控制。

在等离子体增强化学气相沉积法下利用等离子体聚合技术,能够实现在较低的反应温度下以较快的速度沉积薄膜,适用于不耐高温的基材,在以下领域有着广泛的应用:

(1)防护材料的应用 等离子体聚合纳米薄膜目前主要作为防护材料应用。为使材料有良好的物理、化学耐久性和外观,过去多采用电镀或者喷涂的涂层技术,这种湿法制成的表面保护膜较厚,形成使材料表面与外界隔断的壁障。当基材是电子材料或磁性材料时,为了不损害材料的功能,特别需要使膜尽可能薄,且不能在高温和液相环境下进行薄膜制备以避免基材损坏。电镀或喷涂制作纳米级别的薄膜非常不易,容易产生膜厚不均匀或针孔问题,特别是对表面凹凸不平的基材来说更为困难。 与其他方法相比,等离子体聚合纳米薄膜具有以下优点:一是干式工艺适合于不能用液体浸泡的基材,例如当基材性质容易受液体影响时,干式工艺可以极其有效地隔断湿气与基材的接触,消除液体对基材的影响(如溶解、腐蚀、氧化等);当基材是电子元器件或电子消费品整机时,干式工艺能够避免对基材造成损害。二是等离子体聚合纳米膜具有良好的化学惰性和物理稳定性,因其有高度交联的网状结构,具有耐溶剂性、耐化学腐蚀性、耐热性、耐磨损性等化学、物理性质。三是与基材的黏接性良好。四是在凹凸极不规则的基材表面也可以形成均匀的薄膜,具有良好的均镀能力 和深镀能力。

基于以上优势,等离子体聚合纳米膜在作为防护材料时具有如下应用:1)耐腐蚀性保护膜等离子体聚合纳米薄膜可用于基材的防腐蚀。首先,耐腐蚀膜层对腐蚀介质具有良好的排斥性,使得腐蚀介质(如各类溶液)不易在膜层表面上残留;其次,膜层具有稳定的化学惰性,使得膜层很难与各种液体、气体发生反应;最后,膜层致密交联的网状高分子结构可以阻隔液体以及腐蚀性环境与基材的接触,达到优异且全面的防护效果。因此等离子体纳米聚合膜常用作电子元器件的防腐蚀涂层。2)表面硬化膜塑料已在各个领域代替玻璃或金属广泛使用,但其有易损伤的缺点。采用硅烷、烯烃系单体制备等离子体聚合纳米薄膜,可以起到表面硬化的效果,增强塑料的硬度。3)减摩、耐磨损性膜磁带、磁盘等磁性材料表面防磁头磨损的保护膜是必不可少的,这种保护膜不只是简单的表面硬化,从减轻与磁头摩擦的方面来说还要求减小接触阻力。含硅的氟代烃聚合膜具有润滑性,且与基材能够有效黏附,常用于作为磁性材料的耐磨损性保护膜层。4)疏水疏油膜等离子体聚合纳米膜产生的低表面能以及交联的三维网状结构,能使接触涂层表面的液体在表面张力的作用下变为液滴状从表面滑落,达到不易残留在基材表面上的效果,从而保护内部材料不受液体侵蚀。超疏水纳米薄膜表面能实现“滴水不沾”,在抗菌涂料领域具有极高的应用价值,能有效抑制细菌、病原体在其表面附着。同时由于纳米级的疏水膜层因超薄而几乎呈透明状态,具有良好的光学特性,因而在光伏领域亦有巨大的应用潜力:如果光伏板被潮气、污染物附着,则会阻碍太阳光的吸收,对光电转换造成不利影响。疏水纳米膜层可防止太阳能电池板被污浊物附着,使之维持长效的生产效能。疏水疏油纳米薄膜在消费电子防护领域也有巨大潜力。等离子体聚合纳米膜能对消费电子产品进行有效的液体防护,同时超薄的膜层结构不会阻挡信号,特别适用于 具有信号接发功能的电子设备。等离子体聚合纳米膜广泛应用于消费电子产品以及电子元器件的防水防油。例如,手机整机、 PCBA 电路板的防水处理,以及电子烟PCBA 板的防油处理。

(2)光学材料的应用通过等离子体聚合法可以形成与光的波长同一尺度的膜厚,这样厚度的膜可以与光发生各种作用,具有吸收、透射、反射、折射、偏光等作用。利用这些特性,可以制作具有减反射、消光等功能的光学薄膜。

(3)医用材料的应用等离子体聚合纳米膜可增强医用基材的生体适应性,抑制医用材料埋入生物体后的炎症反应,因此可用于人工食道、人工气管、人工胸壁、人工心脏、人工血管、人工肺、人工肾脏等人工器官的表面处理;亦可用于增强接触透镜表面的人体组织适应性,制作亲水性较好的隐形眼镜;还可用于调节药剂胶囊壳的孔径,控制药剂进入人体后的释放速度。

(4)电子材料的应用等离子体聚合纳米膜具有良好的耐热性能,能有效防止电容、电阻的绝缘层因发热而引起的破坏。此外,在半导体元件中,为了在硅基板上形成半导体元件电路,亦可以用等离子体聚合纳米薄膜作为绝缘膜,用于对硅元件的接合钝化、金属配线间的层间绝缘。

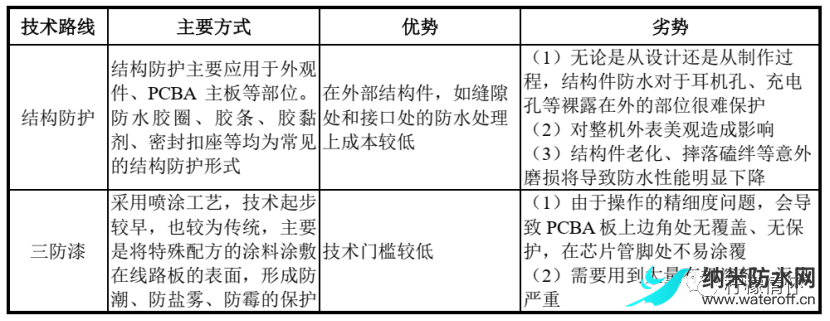

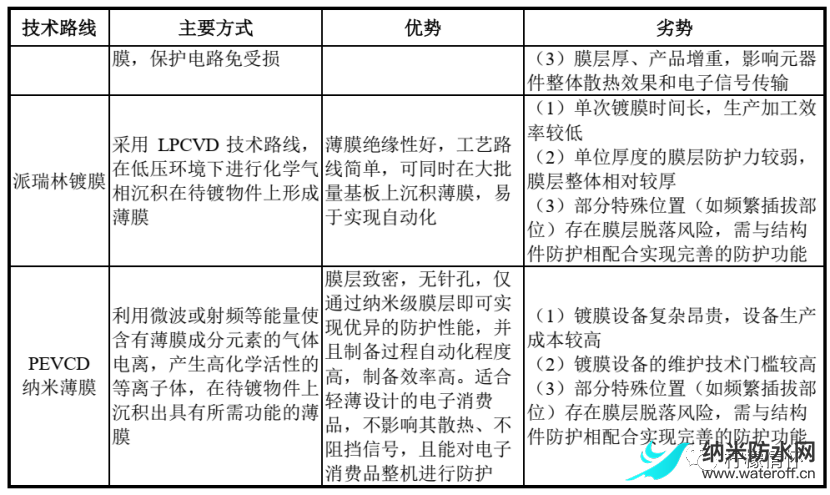

根据技术路线的不同,满足电子消费品防护需求的技术手段主要包括结构防护、三防漆、派瑞林镀膜以及 PECVD 镀膜。

派瑞林镀膜和 PECVD 镀膜均属于纳米薄膜防护技术, PECVD 纳米镀膜与派瑞林镀膜相比,能够在更低温的环境下制备纳米薄膜,更适合对不耐高温的电子消费品进行防护,是一种新的电子消费品防护技术。随着电子消费品向轻薄化、小型化、精细化方向发展,纳米薄膜防护技术在电子消费品中的应用逐渐扩大。

各技术路线的优劣势对比如下:

目前市场上电子消费品防护主要有结构防护和以三防漆、派瑞林镀膜以及PECVD 镀膜为主的涂层防护两种方式。电子消费品防护市场呈现出结构防护和涂层防护相互补充、相互替代的格局;涂层防护则呈现出多种技术手段并存的格局。(1)结构防护为产生最早、最基础、目前应用最广泛的电子消费品防护技术

结构防护是形成时点最早、最基础的防护技术,作为基础防护手段的结构防护在电子消费品防护领域应用范围最广。目前主要的消费电子结构防护供应商包括广东方振新材料精密组件有限公司、 Starlim&sterner、 3M 公司等。但由于结构防护存在易于老化、摔落磕绊以及难以对裸露在外的部位形成有效保护的固有缺陷,一旦失效使得液滴进入电子消费品内部则结构防护完全失效,同时结构防护对电子消费品的轻薄化、小型化、精细化造成了一定影响,因此能弥补结构防护上述缺陷的涂层防护开始兴起,结构防护和涂层防护相互补充、相互替代。

(2)涂层防护的三种技术手段处于迭代阶段,目前消费电子涂层防护市场呈现出三种技术手段并存的格局

三防漆为最初的涂层防护手段,但具有膜层致密性差、厚度大、污染重、难以完全涂覆产品表面的缺点。目前生产三防漆的主要厂商主要有回天新材( 300041.SZ)、唯特偶(已申报创业板)、 Dow Corning(道康宁)、 Humiseal(西米化学)等,其生产的三防漆主要用于保护电路板免受外部环境的侵蚀。 派瑞林镀膜较三防漆涂覆具有更好的膜层性能、更强的绕镀能力。但派瑞林镀膜通过加热的方式为反应提供能量,膜层沉积速率较低,高温条件下膜层亦容易产生形变,从而降低薄膜的附着力。目前采用派瑞林技术路线的公司主要有 HZO、百腾科技(苏州)有限公司等。 与派瑞林镀膜相比较, PECVD 镀膜在膜层性能、绕镀能力和适用基材的广度上有提升,具体如下:1)膜层性能:PECVD 技术制备的纳米薄膜具有薄膜保型性好、薄膜纯度高的优势,单位厚度的膜层防护性能更好,提升了膜层性能;2)绕镀能力:PECVD 技术制备的纳米薄膜膜厚更容易控制,能够更均匀地覆盖复杂、精细的表面结构,适合为精密部件制备纳米薄膜;3)适用基材的广度:PECVD 纳米镀膜采用了等离子体放电的形式为反应提供能量,因此 PECVD 镀膜能够在更低温的环境下制备纳米薄膜,更适合对不耐高温的电子消费品进行防护。PECVD 技术制备的纳米薄膜对各种基材表面,包括塑料、玻璃和金属等, 能紧密地附着在被镀物件表面, 具有较高结合力,因此对基材具有更强的附着力,更不容易脱落,扩大了可镀基材的范围。目前采用 PECVD 技术路线的公司主要有菲沃泰、 P2I、 HZO、 Europlasma 等。 综上所述,随着电子消费品的设计日趋复杂化、精细化、防护要求越来越高,不占用设计空间、能弥补结构防护缺陷的涂层防护应用愈加广泛,而涂层防护中能够精准控制膜层厚度、膜层性能更优、绕镀性能更好、适用性更广泛的 PECVD 纳米镀膜正在逐步占据原有的三防漆、派瑞林镀膜的市场,并开拓出更多新的应用领域。

2、纳米薄膜材料在新产业中的应用范围逐步扩大

纳米薄膜由于材料组分、膜层结构丰富多样,能实现的功能较多,在下游领域有着良好的可扩展性,因而在新产业中的应用范围逐步扩大。除电子消费品以外,理论上所有有着防水防腐蚀需求的电子产品整机、模组及其印制电路板均可能通过纳米薄 膜技术进行防护。此外,纳米薄膜材料可用于帮助光学器件、声学器件、外观装饰件等产品提高硬度从而达到增强耐刮伤性能的目的;可用于帮助人工关节、人工心脏瓣膜等提升机械性能、耐腐蚀性能和生物相容性,从而增加医学部件的使用寿命;可用于食品医药包装材料的防潮和隔气;可用于相机镜头、加湿器出雾道、空调交换机部件、智能家居摄像头盖等产品的防雾。基于不同的功能,纳米薄膜材料不断扩展可应用的行业领域。

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

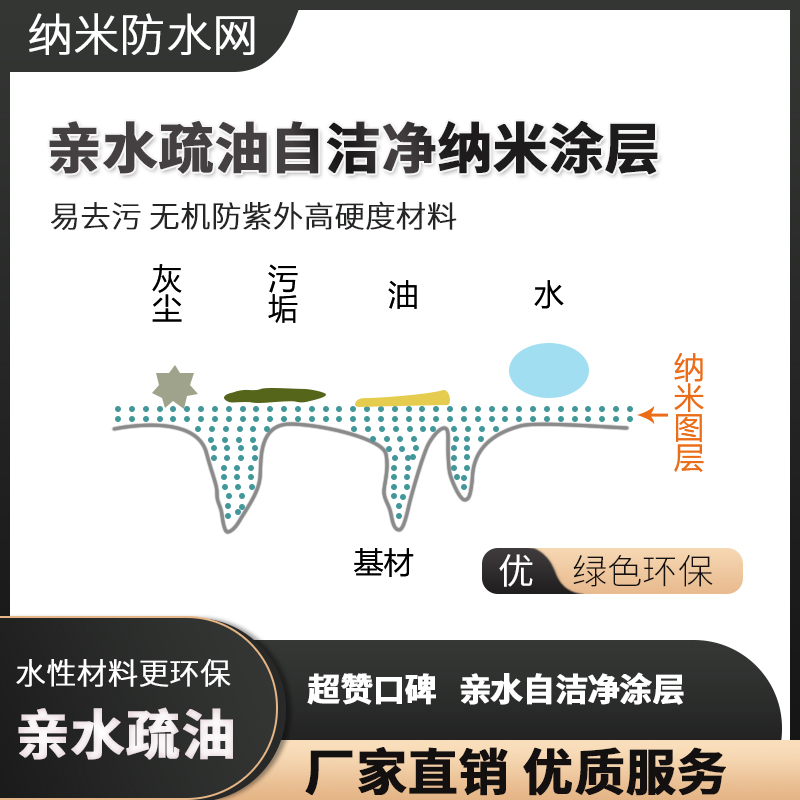

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

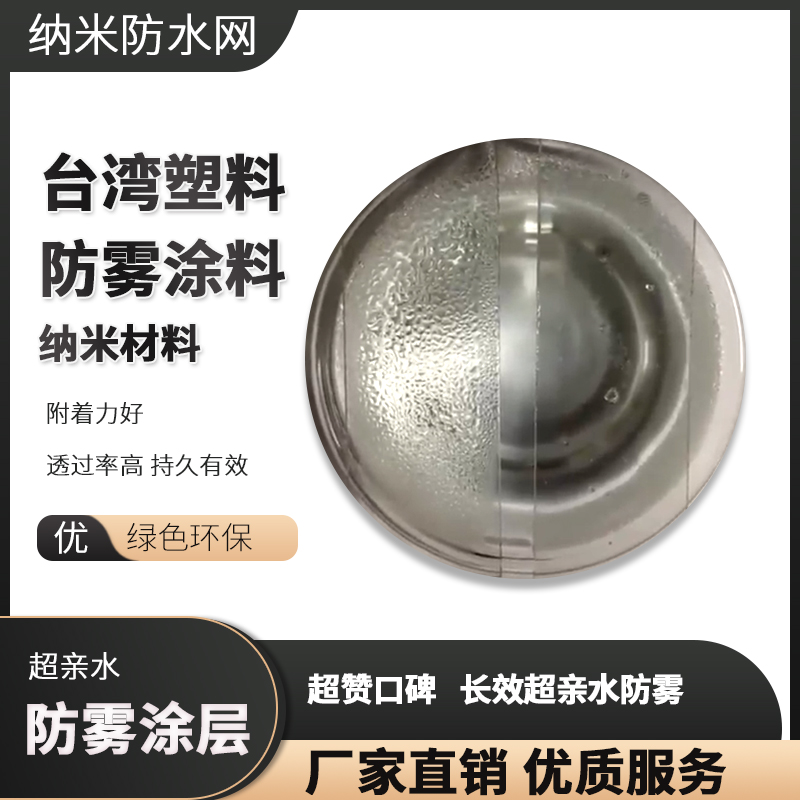

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效